Содержание

Тема 1. САПР как объект

проектирования

1.1 Основные направления применения средств

вычислительной техники в машиностроении

1.2 Особенности методологии инженерного

проектирования технологических процессов

Тема 2. Этапы развития САПР ТП

2.1 Единая система технологической подготовки

производства и ее автоматизация с помощью ЭВМ.

2.2 Принципы принятия решения при технологическом

проектировании.

Тема 3. Системный подход и стратегия проектирования

3.1 Принципы применяемые при создании и использовании

САПР-ТП.

3.2 Стратегия проектирования технологических

процессов

3.3 Математические модели технологического процесса

3.4 Табличная модель технологического процесса

3.5 Сетевая модель технологического процесса

3.6 Перестановочная модель технологического

процесса

Тема 4. Автоматизация проектирования технологических

процессов

4.1 Принципы автоматизации процесса принятия

решения.

4.2 Основные методы автоматизированного

технологического проектирования

4.4 Классификация САПР в

компьютерно-интегрированном производстве

Тема 5. Состав и структура САПР ТП. Виды обеспечения

5.2 Формализация описания технологической

информации на базе классификации.

5.3 Техническое и лингвистическое обеспечение

5.4 Автоматизированные рабочие места (АРМ)

5.5 Персональный компьютер как основа АРМ - его

основные подсистемы

5.6 Запоминающие устройства ЭВМ

5.7 Информационное обеспечение. Справочные

таблицы

5.8 Информационно-поисковые системы.

Классификация и структура ИПС

Тема 6. Особенности работы САПР ТП в условиях

различных видов производст

6.1 Задачи САПР ТП в условиях единичного и

мелкосерийного производств

6.2 Задачи САПР ТП в условиях среднесерийного

производства

6.3 Задачи САПР ТП в условиях крупносерийного и

массового производств.

6.4 Элементы размерно-точностного проектирования

6.5 Автоматизация проектирования операций,

выполняемых на токарных многошпиндельных автоматах

6.6 Задачи САПР ТП в условиях ГПС

Тема 7. Оптимизация при проектировании технологического

процесса

7.1 Постановка задачи проектирования оптимального

технологического процесса..

7.2 Комплексный подход к оптимизации

технологического процесса

7.4 Параметрическая оптимизация.

Тема 8. Описание отечественных САПР ТП

8.2 Этапы проектирования единичного

технологического процесса в САПР «ТехноПро».

8.3 Этапы проектирования группового (типового)

технологического процесса в САПР «ТехноПро»

8.4 САПР ТП «Компас-Автопроект»

Тема

1. САПР как объект проектирования

1.1

Основные направления применения средств вычислительной техники в машиностроении

В условиях рынка спрос на продукцию,

диктует потребитель. Рынок – это конкуренция. На рынке спросом пользуется

только конкурентоспособная продукция, удовлетворяющая потребности конкретного

потребителя или пользователя данной продукции. В следствие этого, производители

продукции вынуждены постоянно ее обновлять. Т.е. количество модификаций

изделий, изготовляемых производителем, постоянно увеличивается.

Указанные выше причины указывают на

то, что, на современных предприятиях, в том числе и машиностроительных,

значительное количество времени и средств тратится на проектирование в целом и

на разработку (проектирование) технологических процессов в частности.

Первыми двумя целями и задачами

автоматизации технологической подготовки производства являются следующие:

- Сокращение трудоемкости

технологической подготовки производства и, как следствие, сокращение числа

технологов.

- Сокращение сроков технологической

подготовки производства.

Необходимы еще следующие замечания относительно

двух первых целей и задач. Сокращение числа технологов приводит к уменьшению себестоимости

изделия. А необходимость сокращения сроков технологической подготовки

производства обуславливается тем, что в конкурентной борьбе выстоит та фирма,

которая не только выпускает конкурентоспособную продукцию, но и укладывается в

минимальные сроки по подготовке этой продукции к выпуску. Если представить, что

две конкурирующие фирмы одновременно решили выпускать одинаковое изделие, но

первая из них затратила полгода на проектирование и производство первого

образца, а у второй фирмы на это ушел год, то конечно же первая фирма будет находиться

в более выгодном положении на рынке. Современная станкостроительная фирма

считается конкурентоспособной, если время от идеи создания нового современного

станка до выхода первого образца этого станка за ее ворота составляет не более

1,5 лет.

Третьей целью и задачей автоматизации

технологической подготовки производства является повышение качества

разрабатываемых технологических процессов. Эта необходимость объясняется

следующими причинами.

Техническое перевооружение

современного машиностроительного производства осуществляется в основном по двум

направлениям:

1 - Замена универсального

оборудования с ручным управлением, обслуживаемого рабочим высокой квалификации,

оборудованием с автоматическим циклом обработки. Переналадка такого

оборудования осуществляется наладчиками по тщательно разработанным операционным

и наладочным картам. Возможно многостаночное обслуживание такого оборудования.

В связи с увеличением дефицита квалифицированных рабочих это направление

достаточно перспективно, особенно в условиях средне – и крупносерийного

производства.

2 - Внедрение станков с ЧПУ,

обладающих гораздо большей степенью универсальности. Их переналадка занимает в

десятки раз меньшее время, чем в первом случае. Но и здесь необходимо тщательно

прорабатывать технологические процессы и затем составлять управляющие программы.

К настоящему времени выделились два

направления применения средств вычислительной техники в машиностроении:

автоматизация производственных процессов и автоматизация инженерного труда.

Первое направление — это оборудование с числовым программным управлением,

гибкие производственные комплексы и системы. Второе — системы автоматизированного

проектирования изделий и технологии их изготовления (САПР), автоматизированные

системы управления технологическими процессами (АСУ ТГ1) и производством

(АСУП). Это многообразие решаемых задач можно разбить по виду выходного

информационного материала на два типа.

1. Машинная печать и тиражирование

различной технологической документации в рамках требований ГОСТов, ЕСКД, ЕСТД,

ЕСТПП, АСТПП, т. е. чертежей, графиков, различных карт технологических процессов

и другой конструкторской, технологической, нормативной и бухгалтерско-экономической

документации, выполненной с разной степенью точности и глубины проработки,

диктуемых серийностью производства и отраслевыми условиями обработки. Это

порождает большое разнообразие решаемых задач и обычно частный отраслевой

характер разрабатываемых САПР ТПП. В перспективе неоправданное разнообразие

таких разработок будет сокращено за счет межотраслевой стандартизации и

унификации методик, алгоритмов, языков программирования, нормативно-справочных

материалов, в том числе единых общемашиностроительных технически обоснованных

режимов резания и норм времени для обоснованного и гибкого (универсального)

управления качеством и производительностью обработки.

2. Запись управляющих программ на

различных программоносителях, необходимых для оборудования с ЧПУ, включая и

управляемого от ЭВМ; в том числе объединенных в гибкие производственные системы

вне зависимости от типа производства. Для полного решения этой задачи необходимо

от эмпирического подбора режимов резания в программах обработки перейти к

использованию автоматизированных систем управления, разработанных на базе САПР

операций, зачастую состоящих из разных видов обработки по тщательно

разработанным общим нормативным зависимостям, управляющим качеством и

производительностью обработки заготовок.

1.2

Особенности методологии инженерного проектирования

технологических процессов

При традиционном проектировании

технолог обычно разрабатывает и сравнивает «в уме» несколько вариантов,

стремясь к процессу с минимальным числом операций и станков (это называют

структурной оптимизацией) и минимальной трудоемкости и стоимости операции

(параметрическая оптимизация). Неоднозначность решений при структурной и параметрической

оптимизации объясняется рядом причин. Поэтому прежде чем излагать применяемые

на практике методы автоматизированного проектирования технологических

процессов, рассмотрим причины методической и расчетной неоднозначности

проектных решений, характерных для современного состояния проектирования,

которые в свою очередь обусловливают ту или иную степень приближенности автоматизированного проектирования.

Эта приближенность, как уже

отмечалось, связана с отсутствием однозначных решений как в области общей

методики проектирования, так и с отсутствием некоторой части численного технологического

обеспечения (нормативного банка данных) для общепринятых методических путей проектирования.

Следует при этом учитывать, что при традиционном проектировании технолог решает

вопросы интуитивно, без расчета вариантов, так как выбор того или иного

варианта для него зачастую очевиден. Автоматизированное проектирование требует полной

формализации расчета всех возможных вариантов и выбора из них оптимального.

Однако такого расчетного уровня современная наука проектирования

технологических процессов еще не достигла.

Для дальнейшего развития САПР ТП в

направлении более точного и быстрого проектирования необходим анализ двух

главных методических направлений, по которым требуется быстрейшая разработка

технологических алгоритмов:

- структурной оптимизации и

однозначной формализации размерно-точностного проектирования операций единичных

процессов, особенно необходимых (по тщательности разработки) для условий

массового производства, т. е. с учетом индивидуальных особенностей заготовок и

требований к готовой детали;

- параметрической оптимизации

(главным образом, оптимизации технологических элементов режимов резания)

отдельных операций.

Тема

2. Этапы развития САПР ТП

2.1

Единая система технологической подготовки производства и ее автоматизация с

помощью ЭВМ.

Особенности развития современного

машиностроения обуславливают широкое применение методов унификации изделий,

типизации технологических процессов, стандартизации переналаживаемых средств

технологического оснащения и автоматизации производственных процессов и

инженерно-технических работ. Средством обобщения и комплексного внедрения

достижений науки, техники является Единая система технологической подготовки

производства (ЕСТПП).

Стандарты ЕСТПП определяют принципы и

направления совершенствования технологической подготовки производства на предприятиях

и вместе с тем позволяют каждому предприятию учесть специфические особенности

путем разработки на базе стандартов ЕСТПП стандартов предприятий. Таким

образом, ЕСТПП обладает необходимой гибкостью.

ЕСТПП базируется на трех основных

положениях:

- унификации и отработке изделий на

технологичность;

- типизации технологических

процессов;

- механизации и автоматизации

производственных процессов и инженерно-технических работ.

Комплекс стандартов ЕСТПП и систем,

взаимодействующих с ней, служит основой повышения эффективности производства -

сокращения сроков и затрат на его технологическую подготовку. При внедрении стандартов

это достигается совершенствованием проектирования технологических процессов,

проектирования и изготовления средств технологического оснащения, а также

совершенствования организации и управления технологической подготовкой

производства.

Сроки ТПП на базе технологической

унификации в большой степени зависят от скорости переработки информации.

Поэтому для сокращения этих сроков необходимы способы быстрейшей ее

переработки. На современном этапе развития техники проблема может быть решена с

помощью ЭВМ. Стандарты ЕСТПП предусматривают приведение всей информации,

используемой при технологическом проектировании, к единому виду формального

представления, что создает объективные предпосылки использования ЭВМ для ее

переработки.

В истории развития автоматизации

технологической подготовки производства можно выделить три этапа. Первый этап

(период зарождения) длился с конца пятидесятых годов до 1966 г. На этом этапе с

помощью ЭВМ решали частные задачи технологической подготовки, в основном

расчетного характера, хотя формулировались и делались попытки решения с помощью

ЭВМ нерасчетных задач проектирования.

Второй этап (1967—1970 гг.)

характеризуется бурным ростом числа организаций, занимающихся проблемой

автоматизации технологической подготовки производства, и переходом от решения

отдельных задач к созданию систем и подсистем технологического проектирования.

Системный подход к технологическому проектированию позволил выявить перечень

задач, для решения которых целесообразно привлекать ЭВМ, а также принципиальный

состав и структуру автоматизированной системы технологической подготовки

производства.

С начала 70-х годов (третий этап), в

различных министерствах стали создавать отраслевые головные организации по

автоматизации технологической подготовки производства, которые проводят работы

(в рамках отраслевых координационных планов), направленные на создание автоматизированных

систем технологической подготовки, охватывающих широкий круг задач. В этих

задачах определяющее значение принадлежит проектированию технологических

процессов, с которых начинается технологическая подготовка производства по

освоению новых изделий и от точности разработки которых зависят многие

технические и экономические показатели деятельности производства.

2.2

Принципы принятия решения при технологическом проектировании.

Решение задачи технологического

проектирования с помощью ЭВМ представляет собой моделирование деятельности

технолога. Множество частных технологических задач, к последовательному решению

которых сводится деятельность технолога при проектировании технологического процесса,

можно разделить на

две группы. В отдельную группу

выделяют задачи, которые называются

расчетными. К ним относятся задачи по определению припусков на механическую

обработку, операционных технологических размеров, режимов резания. Решение таких задач сводится к выполнению расчетов по формулам, т.е. решение

их достаточно формализовано. Для них нетрудно составить формальный алгоритм,

позволяющий решать эти задачи с использованием ЭВМ. Формализованные технологические задачи

являются первыми, для которых были созданы методы решения на ЭВМ, реализованные

на промышленном уровне. Однако доля таких задач при технологическом

проектировании мала. Большую часть составляют задачи, которые условно называются

нерасчетными (выбор методов

обработки, типа оборудования, вида

инструмента, назначение схемы базирования,

способа установки детали, формирование состава технологических операций,

определение последовательности операции, выбор вида заготовки, определение последовательности

переходов в операции и т. д.). Для этих задач пока нет формальных методов решения,

т. е. не установлены функциональные соотношения или алгоритмы, позволяющие

формально, без привлечения интуиции и опыта технолога, решать их для заданного набора исходных данных.

Каким же образом технолог принимает

решение в каждом из перечисленных случаев? Рассмотрим в качестве примера задачу

о выборе метода обработки. Пусть в детали нужно обработать отверстие заданных

размеров. Для решения

рассматриваемой задачи технолог применит известные апробированные

методы. В технологии машиностроения известно несколько проверенных на практике

методов обработки отверстий: черновые — сверление, рассверливание,

зенкерование, растачивание; чистовые — развертывание, растачивание,

протягивание, шлифование, хонингование. Следовательно, имеется конечный набор

известных методов обработки (типовых решений), и задача технолога состоит в

обоснованном выборе одного из них, т. е. работа технолога сводится к принятию

одного из типовых решений рассматриваемой технологической задачи.

Каждый из методов обработки (типовое

решение) имеет свою область рационального применения, которая определяется

комплексом условий как технологического, так и организационно-экономического

характера. При отсутствии отверстия в заготовке первым черновым переходом назначают

сверление. Если окончательные размеры отверстия велики, сначала сверлят

отверстие меньшего диаметра, а затем его рассверливают. В крупносерийном и

массовом производствах применяют более точные методы получения заготовок,

поэтому в заготовке отверстие, как правило, уже имеется. Тогда в качестве

чернового перехода можно использовать более производительный метод обработки —

зенкерование. Однако зенкеры изготовляют в основном диаметром до 150 мм. При

больших диаметрах отверстий необходимо назначать растачивание. Аналогичная ситуация

наблюдается и для чистовых методов обработки отверстий. Отверстия, изготовляемые

по 7-му квалитету, развертывают. Н стандартные развертки имеют диаметр до 80

мм, поэтому для получения отверстий большого диаметра применяют чистовое растачивание.

В серийном и крупносерийном производствах очень часто назначают протягивание.

Для получения точного отверстия назначают шлифование. Для обеспечения малых параметров

шероховатости и высоких показателей механических свойств поверхностного слоя

применяют хонингование.

Таким образом, основной принцип

действий технолога при решении рассматриваемой задачи состоит в обоснованном

выборе (принятии) типового решения. Аналогичен методологический подход и к

решению других технологических задач нерасчетного характера.

Тема

3. Системный подход и стратегия проектирования

3.1

Принципы применяемые при создании и использовании САПР-ТП.

Системное проектирование

технологических процессов особенно с использованием ЭВМ включает в себя

использование двух основных принципов:

Принцип 1.Применение при

проектировании технологических процессов системного подхода, который

основывается на следующем:

а) технологический процесс нужно

рассматривать, с одной стороны, как просто перечень отдельных его элементов

(операций, переходов и т.д.), а с другой стороны, как совокупность

взаимосвязанных и взаимообусловленных элементов. Т.е. необходимо говорить о

структуре технологического процесса.

Структура технологического процесса –

это множество его элементов и множество связей между ними.

б) процесс проектирования

технологического процесса – это, с одной стороны, просто перечень отдельных его

этапов (выбор заготовки, определение маршрута обработки детали и т.д.), а с

другой стороны, совокупность взаимосвязанных и взаимообусловленных этапов;

в) рациональное разбиение процесса

проектирования на части. Проектирование технологического процесса – сложная

задача. Общепринятый подход к решению сложных задач – разбиение их на простые

задачи и их решение во взаимосвязи друг с другом. «Простые» задачи при проектировании

технологического процесса: выбор типа заготовки, расчет режимов резания и т.д.;

г) принятие оптимальных решений.

Принцип 2. Использование при

проектировании технологических процессов рационального сочетания традиционных

(иногда «ручных») методов проектирования и достижений теории множеств, теории

графов, теории оптимизации и других современных системных наук, ориентированных

на использование ЭВМ.

Применение принципов системного

проектирования позволяет систематизировать знания в любой области, «навести в

ней порядок».

3.2

Стратегия проектирования технологических процессов

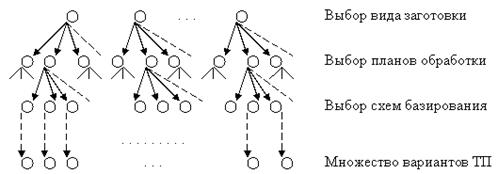

Стратегия проектирования

технологического процесса определяет методику его проектирования. Правильный

выбор стратегии проектирования чрезвычайно важен (особенно в САПР). Это определяет

эффективность САПР. Ниже приведены некоторые стратегии проектирования технологических

процессов (рис.1-3).

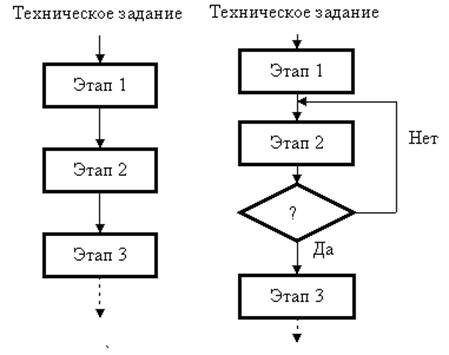

Рисунок 1 – Линейная и циклическая

стратегии проектирования.

В идеале необходимо стремиться к

выбору или разработке линейной стратегии проектирования. Она является идеальной

особенно при проектировании с использованием ЭВМ. Эта стратегия имеет

минимальную трудоемкость, максимальную надежность.

Циклическая стратегия (схема с

петлями) характерна для многих программ ЭВМ и носит название итерационного

процесса. Другими словами это процесс последовательного приближения к цели

путем улучшения разрабатываемых вариантов.

Наличие параллельных этапов в

разветвленной стратегии очень выгодно. Это позволяет сократить сроки

проектирования.

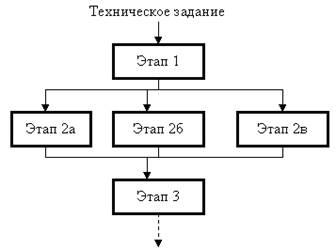

Рисунок 2 – Разветвленная стратегия

проектирования

Рисунок 3 – Адаптивная (а) и

стратегия случайного (б) поиска

В адаптивных стратегиях

проектирования с самого начала определяется только первое действие. В

дальнейшем выбор каждого последующего действия зависит от результатов

предыдущего. В принципе это самая разумная стратегия, т.к. схема поиска

определяется на основе наиболее полной информации. Эта стратегия используется

при создании систем искусственного интеллекта.

Стратегия случайного поиска

отличается абсолютным отсутствием плана. Она используется в новаторском

проектировании, например, при разработке новых технологических процессов.

Необходимо добиваться максимальной

линеаризации процесса проектирования с включением параллельных этапов, а

цикличность стараться исключать, особенно на верхних уровнях проектирования. К

сожалению, из-за недостаточной информации часто не удается задать линейную стратегию,

которая особенно целесообразна в САПР.

3.3

Математические модели технологического процесса

В настоящее время математические

модели оптимизируемых процессов в основном строятся на базе специальных

экспериментальных исследований. Ограничения в этих моделях представляют собой

уравнения регрессии. Состав ограничений часто устанавливают субъективно, а вид

функциональных связей (уравнений регрессии) вследствие эмпирического характера

исследований очень приближенный и справедлив только в границах данного

эксперимента. Это не позволяет вскрыть физическую природу ограничений, учесть

их взаимовлияние и тем более прогнозировать изменения процесса обработки в

зависимости от свойств обрабатываемого материала и инструмента. Лишь теория

процесса, построенная на основополагающих гипотезах с применением

фундаментальных законов естественных наук (механики, теплофизики, химии и т.

д.), позволит построить объективную модель процесса, учитывающую весь комплекс

взаимосвязей ее параметров.

Для всей проблемы проектирования

оптимального технологического процесса разработка моделей, описывающих

важнейшие стороны процессов механической обработки (производительность и

точность, качество поверхностных слоев, шероховатость обработанной поверхности

и т. д.), является важной научной и практической задачей.

Аналитические модели сил резания. Для

получения максимальной производительности процесса обработки (и снижения

основного времени) обычно увеличивают два фактора: объем деформируемого и разрушаемого

при обработке материала детали, т. е. глубину резания и подачу; относительные

скорости перемещения инструмента и детали, т. е. скорость резания.

Рост первого фактора увеличивает

составляющие силы резания, второго — изнашивание инструмента. Очень много

практических причин ограничивает увеличение сил резания (копирование

погрешностей заготовки, прочность и жесткость инструмента, детали,

приспособления, элементов станка, увеличение вибрации технологической системы,

недостаточная мощность привода станка, нагрев инструмента и т. д.).

Процесс резания как механическое

явление, связанное с силовым воздействием инструмента на деталь и их взаимным

перемещением, подчиняется классическому закону механики о равенстве работ

активных и реактивных сил (баланс работ).

В САПР технологических процессов

находят применение структурно – логические и функциональные математические

модели.

Структурно – логические

математические модели подразделяются на табличные, сетевые и перестановочные.

3.4

Табличная модель технологического процесса

Табличная модель описывает одну конкретную

структуру технологического процесса. В табличной модели каждому набору условий

соответствует единственный вариант проектируемого технологического процесса.

Поэтому табличные модели используют для поиска типовых проектных решений.

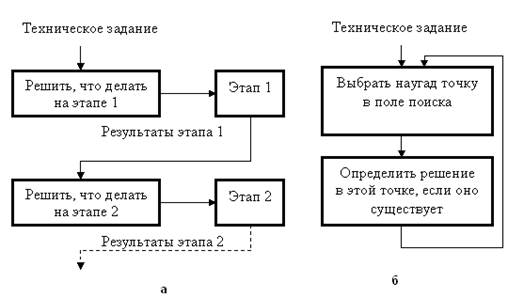

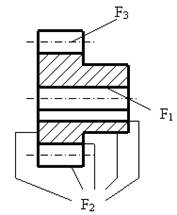

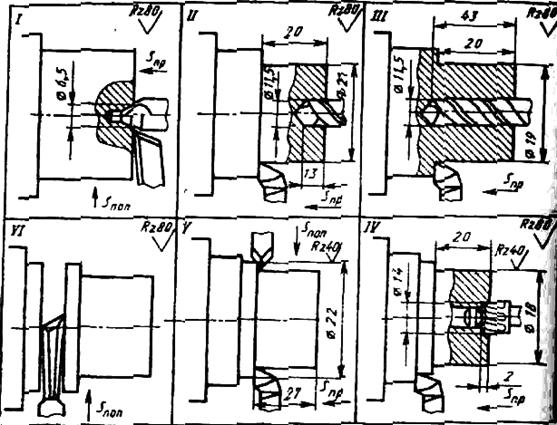

Пример. При обработке группы деталей ![]() на прутковом

токарном автомате последовательность обработки их поверхностей устанавливается

с помощью табличных моделей. Каждая деталь (рис. 4) имеет поверхности с

определенными свойствами

на прутковом

токарном автомате последовательность обработки их поверхностей устанавливается

с помощью табличных моделей. Каждая деталь (рис. 4) имеет поверхности с

определенными свойствами ![]() :

:

Рисунок 4 – Эскиз деталей для обработки на прутковом

токарном автомате

![]()

![]()

![]()

![]()

Для представления данных об обработке

деталей на данной операции на языке, понятном компьютеру, удобном для

программирования, представленная выше информация может быть удобно описана в

виде двух таблиц, которые легко превращаются в массивы.

Связи между свойствами поверхностей

деталей и операторами (технологическими переходами) отобразим в таблице 1.

Таблица 1 – Таблица связи

поверхностей с переходами

В этой таблице, как и в последующей, логическая

единица обозначает наличие связи, а нуль – отсутствие таковой.

Составим таблицу 2, в которой отразим связи между совокупностями

свойств деталей и операторами (технологическими переходами)

Таблица 2 – Связи между деталями и

переходами

3.5

Сетевая модель технологического процесса

Сетевая модель описывает множество

структур технологического процесса, отличающихся количеством и (или) составом

элементов структуры при неизменном отношении порядка.

Структура элементов сетевой модели

описывается ориентированным графом, не имеющим ориентированных циклов. В модели

может содержаться несколько вариантов проектируемого технологического процесса,

однако во всех вариантах порядок элементов одинаков.

Рисунок 5 – Эскиз детали «Зубчатое

колесо

Рассмотрим сетевую модель

технологического проектирования маршрута обработки детали «Зубчатое колесо»,

эскиз которой представлен на рис.5.

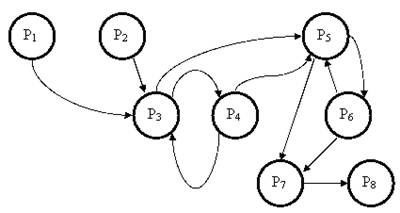

Первоначально рассмотрим граф

взаимосвязи операторов (технологических операций) по возможной

последовательности их выполнения изображенный на рисунке 6.

Рисунок 6. Граф взаимосвязи

операторов (технологических

операций) по возможной последовательности их выполнения

Кроме данного графа сетевая модель

включает в себя таблицу связей свойств поверхностей детали и операторов

технологического процесса (в этом примере – технологических операций) – табл.3.

Таблица 3 - Связи между свойствами

поверхностей детали и операторами технологического процесса

3.6

Перестановочная модель технологического процесса

Перестановочная модель описывает

множество структур технологического процесса, отличающихся количеством и (или)

составом элементов структуры при изменении отношения порядка.

Отношения порядка в этих моделях

задаются с помощью графа, содержащего ориентированные циклы.

Рисунок 7 – Граф расцеховки

На рисунке 7 обозначены через P1, P2,…,

P8 цеха различного назначени:.

P1 – литейный;

P2 – кузнечный;

P3 – механический;

P4 – термический;

P5 – механосборочный;

P6 - общей сборки;

P7 – испытательный;

P8 – упаковочный.

Сетевые и перестановочные модели

используют для получения типовых, групповых и индивидуальных технологических

процессов. Наличие в них вариантов позволяет производить оптимизацию технологических

процессов.

Характерным примерами функциональных

моделей являются математические модели, используемые при расчете и оптимизации

режимов резания.

Тема

4. Автоматизация проектирования технологических процессов

4.1

Принципы автоматизации процесса принятия решения.

Технологическое проектирование есть

последовательный процесс принятий решений по отдельным частным технологическим

задачам. Причем по каждой задаче, за исключением задач расчетного характера,

решение принимают в результате выбора из известных типовых решений с учетом

комплекса условий. Такое представление процесса технологического проектирования

указывает путь для формализации самого процесса принятия решений. Для этого

достаточно описать каким-либо образом весь набор типовых решений, а также

условий, при которых может быть применено каждое из них. Тогда процесс выбора

сведется к проверке соответствия исходных данных условиям применимости типовых

решений; при выполнении всех условий комплекса принимают соответствующее

типовое решение.

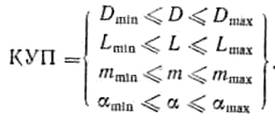

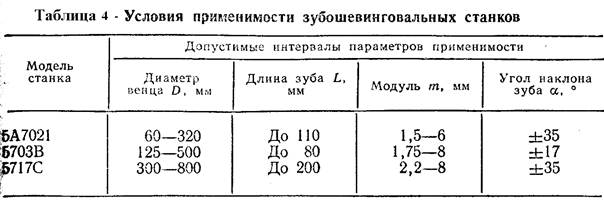

Рассмотрим задачу назначения станка

на операцию зубо-шевингования. В соответствии со сформулированным выше

принципом решения нерасчетных задач в первую очередь необходимо выявить множество

типовых решений (МТР). Допустим, на предприятии имеются зубошевинговальные

станки трех моделей, они и составят это множество: МТР = {5А702Г; 5703В;

5717С}.

Сформируем комплекс условий

применимости выявленных типовых решений. Естественными условиями применимости в

данном случае являются размещаемость детали в рабочей зоне станка и возможность

обработки ее на станке данной модели. Первая группа условий регламентирует габаритные

размеры детали (диаметр шестерни D и длину L), которые должны находиться в пределах допустимых рабочей

зоной станка. Вторая группа условий определяет диапазоны допустимого изменения

таких параметров, как модуль и угол наклона зуба. Математически все

перечисленные условия выбора модели зубошевинговального Станка можно описать в

виде двойных неравенств. Следовательно, комплекс условий применимости (КУП) в

рассматриваемой задаче может быть представлен в виде системы из известных

типовых реше-

ний с учетом комплекса условий. Такое представление

процесса технологического проектирования указывает путь для формализации самого

процесса принятия решений. Для этого достаточно описать каким-либо образом весь

набор типовых решений, а также условий, при которых может быть применено каждое

из них. Тогда процесс выбора сведется к проверке соответствия исходных данных

условиям применимости типовых решений; при выполнении всех условий комплекса

принимают соответствующее типовое решение.

Совокупность параметров,

регламентированных комплексом условий применимости, будем называть комплексом

параметров применимости; в данном случае КПП = {D, L, m, a}.

Комплекс параметров применимости

является главным определяющим объектом при алгоритмизации задачи нерасчетного

характера. Именно он определяет полноту учета всех влияющих факторов, в соответствии

с ним формируются исходные данные задачи, характеристики типовых решений.

Далее для решения задачи нужно

выявить допустимые для каждого типового решения диапазоны параметров

применимости. Соответствующие характеристики зубошевинговальных станков

приведены в таблице 4.

В соответствии с комплексом условий

применимости для заданного набора исходных данных (параметров детали) из трех

имеющихся принимается то решение, которое удовлетворяет неравенствам КУП.

![]()

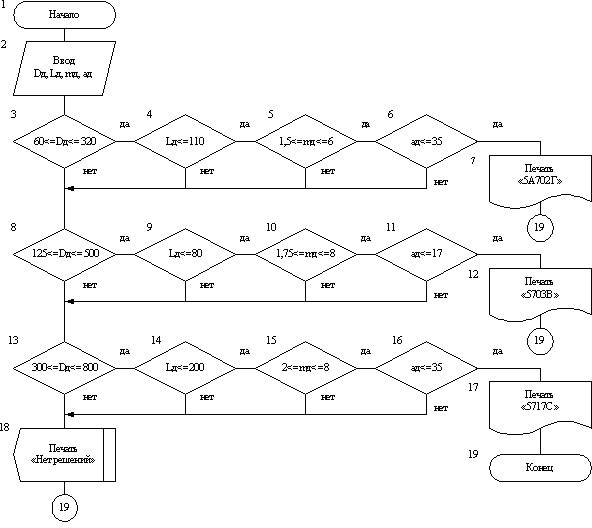

Процедуру проверки этих условий можно

описать с помощью алгоритма (рис. 8). На основе этого алгоритма может быть

составлена программа, позволяющая для любого набора исходных данных выбрать соответствующее

типовое решение (модель станка для зубошевинговальной операции). В этом

алгоритме заложен принцип предпочтительности применения станков малых размеров.

Например, набору исходных данных {300; 80; 1,75; 35} соответствует решение 1

(станок 5А702Г); набору исходных данных {320; 150; 3; 10} решение 3 (станок

5717С).

Рассмотренный комплекс условий

применимости имеет простейшую структуру — совокупность независимых неравенств.

Условия применимости могут быть описаны любыми соотношениями параметров (не

только неравенствами), а сами параметры применимости могут оказаться взаимозависимыми.

В этом случае условия применимости будут иметь более сложный вид.

Рисунок 8 – Алгоритм выбора модели

станка

4.2

Основные методы автоматизированного технологического проектирования

Типовые решения являются основой

технологического проектирования при использовании ЭВМ. По уровню решаемых задач

типовые решения подразделяют на две группы: локальные и полные. Локальные типовые

решения относят к частным технологическим задачам, определяющим лишь некоторую

часть (элемент) проектируемого технологического процесса, например назначение

станка на выполнение операции. Типовые решения в данном случае (модели станка)

являются локальными. Ниже приведены примеры множеств локальных типовых решений.

Рисунок 9 – Множества локальных

типовых решений.

где МЛТР1 — множество технологических

переходов, здесь типовые решения ЛТР1, ЛТР2, ... — технологические переходы; МЛТР2

— множество режущих инструментов, где типовые решения ЛТР1, ЛТР2, ... — виды

режущих инструментов.

Полные типовые решения охватывают весь круг решаемых

задач. Примером полного типового решения является типовой технологический процесс.

Множество типовых решений этой группы — это множество типовых технологических

процессов МПТР1, где каждое типовое решение есть технологический процесс

изготовления деталей определенного типа:

Типовые решения различают также по

своей структуре. ПТР11, ПТР12 - это типовые решения с простейшей структурой

(одноэлементные). Каждое типовое решение здесь является единицей

проектирования, единым неизменным элементом, который может быть принят или не

принят целиком. Никакие преобразования таких типовых решений не предусматриваются.

Более сложную структуру имеют типовые решения МТРЗ. Эти решения

многоэлементные, т. е. каждое состоит из совокупности элементов, которые в процессе

проектирования могут быть рассмотрены отдельно. Элементы этих типовых решений

(маршрутных технологических процессов) - технологические операции. Для каждой

операции необходимо назначить станок, произвести нормирование, т. е.

рассмотреть в дальнейшем отдельно элементы этого типового решения.

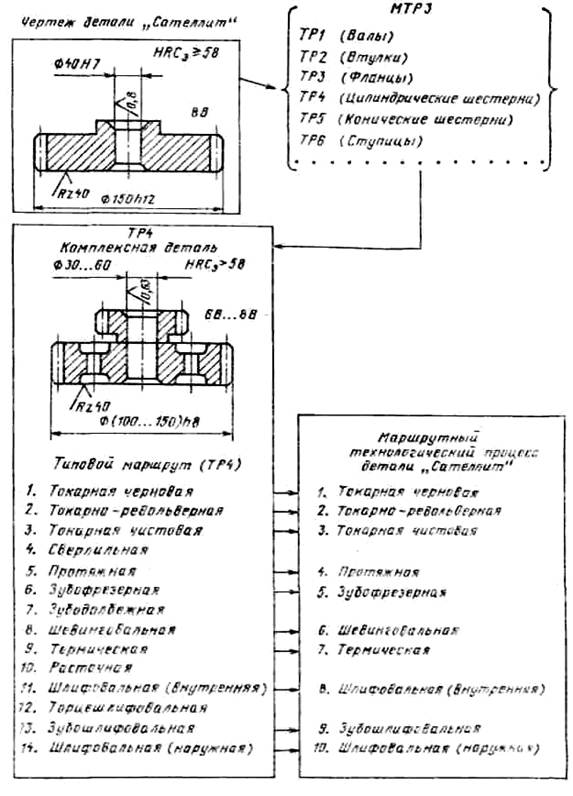

Рисунок 9 – Схема проектирования

маршрута обработки.

В зависимости от структуры типового

решения различают и процедуры работы с ними. Для одноэлементных типовых решений

организуется алгоритм их выбора (см. рис. 8). Принятое по этому алгоритму

решение непосредственно заносят в результирующий документ или в неизменном виде

используют в других задачах.

Для многоэлементных типовых решений

также создается алгоритм выбора, но итогом выполнения алгоритма является не

искомое решение, а его структура, т. е. набор необходимых элементов. Для

формирования искомого решения необходим еще один алгоритм— анализа типового решения.

Рассмотрим этот алгоритм на примере полного многоэлементного типового решения,

каким является типовой технологический процесс. Сначала по алгоритму, аналогичному

рассмотренному выше, исходя из типа детали, выбирают соответствующий типовой

технологический процесс (рис. 9).

Типовой технологический процесс как

объект теории автоматизированного технологического проектирования — это

упорядоченный (по последовательности выполнения) набор описаний технологических

операций, достаточный для изготовления группы деталей с общими конструктивными

и технологическими признаками. Для формирования из него технологического

процесса изготовления конкретной детали необходимо организовать второй

алгоритм, в результате которого останутся лишь те операции, которые необходимы

для изготовления данной детали. Такой метод проектирования, основанный на

полных многоэлементных типовых решениях, называют методом анализа или адресации.

Альтернативным подходом к

автоматизации технологического проектирования является метод синтеза. Основу

этого метода составляют локальные типовые решения. Решение общей задачи,

например проектирование технологического процесса, в этом случае формируется

(синтезируется) из решений частных задач, определяющих элементы

технологического процесса. Локальные типовые решения могут быть

многоэлементными, например множество планов обработки МТР2 поверхностей.

Поскольку локальные типовые решения

обладают большей универсальностью, при применении метода синтеза можно учесть

индивидуальные особенности детали. Для технологических процессов, разработанных

с помощью системы автоматизированного проектирования на базе метода синтеза,

применимо название единичных. В настоящее время в системах используют также

различные компромиссные методы, включающие элементы анализа и синтеза.

4.3

Задачи САПР ТР

Привлечение ЭВМ для решения

технологических задач обусловливает необходимость в постановке и решении

дополнительных задач. Рассмотрим основные задачи, решение которых необходимо

для осуществления автоматизированного

проектирования технологических процессов, т. е. для создания САПР

технологических процессов (САПР ТП). Основу задания на проектирование

технологического процесса составляют сведения о детали, которые при

неавтоматизированном проектировании задаются в виде чертежа с множеством

специальных обозначений и перечня технических требований, изложенных в виде

описания (текста). Эту информацию при автоматизированном проектировании необходимо

ввести в ЭВМ. Как правило, предусмотрена возможность ввода лишь

буквенно-цифровой информации. К такому виду необходимо привести всю информацию

о детали: описание ее конфигурации, размерных связей, технических требований.

Следовательно, нужно разработать буквенно-цифровую модель, позволяющую с

помощью системы формальных правил описать информацию о детали.

Неотъемлемой частью исходной

информации являются также сведения о парке металлообрабатывающего оборудования

на предприятии, технических характеристиках станков, режущем, вспомогательном и

измерительном инструментах, станочных приспособлениях, заготовительном

производстве, ГОСТах, нормалях, всех необходимых руководящих и нормативных

материалах. При автоматизированном проектировании необходимо организовать

информационно-справочную службу, которая могла бы обеспечить процесс

проектирования необходимой справочной информацией. При этом нужно не только

организовать формализованное описание и ввод этой информации в ЭВМ, но и

разработать методы поиска необходимой информации в памяти машины, а также ее вывод

в нужном виде.

Процесс автоматизированного

проектирования базируется на множествах типовых решений и алгоритмах их выбора.

Их также нужно описать формальным образом, организовать ввод, размещение в

памяти ЭВМ и предусмотреть возможность оперативной работы с ними.

Результатом работы ЭВМ должна

являться распечатка технологических карт или другой документации, поэтому нужны

программы вывода результатов проектирования в виде, удобном для технологов и рабочих.

Таким образом, для организации

автоматизированного проектирования технологических процессов необходимо:

а) разработать совокупность типовых

решений и алгоритмов их выбора применительно к условиям производства, где

система проектирования будет эксплуатироваться;

б) разработать метод формализованного

описания исходной технологической информации;

в) организовать

информационно-поисковую службу;

г) разработать формы и правила печати

результатов проектирования.

Проектирование технологической

подготовки производства представляет собой процесс переработки информации самой

разнообразной формы и содержания. Информацию, перерабатываемую в САПР, делят на

условно-постоянную и переменную. Условно-постоянная информация остается

неизменной при решении множества задач одного класса в неизменных условиях

производства. Она меняется лишь при переходе к задачам другого класса или при

изменении производственных условий. К условно-постоянной информации относятся

ГОСТы, нормали, стандартные программы, таблицы коэффициентов, сведения об

установленном оборудовании, наличии на складах материалов и т. п.

Переменной называют информацию,

меняющуюся при решении каждой задачи, например данные о детали, которые после

проектирования технологии ее обработки изымают из САПР.

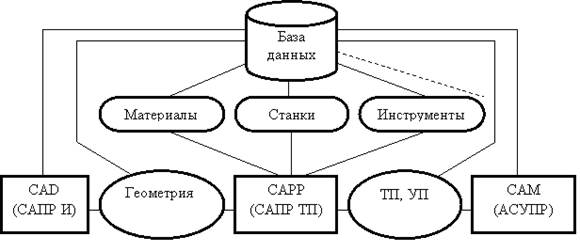

4.4

Классификация САПР в компьютерно-интегрированном

производстве

Одними из важнейших функций инженера

являются проектирование изделий и технологических процессов их изготовления. В

связи с этим САПР принято делить по крайней мере на два основных вида:

САПР изделий (САПР И);

САПР технологических процессов (САПР

ТП) их изготовления.

Ввиду того, что на Западе сложилась

своя терминология в области автоматизированного проектирования и она часто

используется в публикациях, будем рассматривать и «западные» и отечественные

термины.

САПР изделий. На Западе эти системы

называют CAD (Computer Aided Design), по – существу термин «CAD» можно

перевести как «проектирование с помощью компьютера». Эти системы выполняют объемное

и плоское геометрическое моделирование, инженерные расчеты и анализ, оценку

проектных решений, изготовление чертежей.

Научно – исследовательский этап САПР

иногда выделяют в самостоятельную автоматизированную систему научных

исследований (АСНИ) или, используя западную терминологию, автоматизированную

систему инжиниринга – CAE (Computer Aided Engineering).

САПР технологии изготовления. В

России эти системы принято называть САПР ТП или АС ТППП (автоматизированные

системы технологической подготовки производства). На Западе их называют CAPP

(Computer Automated Process Planning). Automated – автоматический, Process – процесс,

Planning – планировать, планирование, составление плана. С помощью этих систем

разрабатывают технологические процессы и оформляют их в виде маршрутных,

операционных, маршрутно – операционных карт, проектируют технологическую

оснастку, разрабатывают управляющие программы (УП) для станков с ЧПУ.

Более конкретное описание технологии

обработки на оборудовании с УЧПУ (в виде кадров управляющей программы) вводится

в автоматизированную систему управления производственным оборудованием (АСУПР),

которую на Западе принято называть CAM (Computer Aided Manufacturing).

Manufacturing – производство, изготовление. Техническими средствами,

реализующими данную систему, могут быть системы ЧПУ станков, компьютеры, управляющие

автоматизированными станочными системами.

Помимо этого различают: систему

производственного планирования и управления PPS (Produktionsplaungs system),

что соответствует отечественному термину АСУП (автоматизированная система

управления производством), а также систему управления качеством CAQ (Computer

Aided Qulity Control). Qulity – качество, Control – управление.

Самостоятельное использование систем

CAD, CAM дает экономический эффект. Но он может быть существенно увеличен их

интеграцией посредством CAPP. Такая интегрированная система CAD/CAM на информационном

уровне поддерживается единой базой данных. В ней хранится информация о

структуре и геометрии изделия (как результат проектирования в системе CAD), о

технологии изготовления (как результат работы системы CAPP) и управляющие

программы для оборудования с ЧПУ (как исходная информация для обработки в

системе CAM на оборудовании с ЧПУ) – рис.10.

Рисунок 10 – Элементы интегрированной

системы САПР.

В настоящее время основной тенденцией

в достижении высокой конкурентоспособности западных и российских предприятий

является переход от отдельных замкнутых САПР и их частичного объединения к полной

интеграции технической и организационной сфер производства. Такая интеграция

связывается с внедрением модели компьютерно – интегрированного производства

(КИП).

Внедрение компьютерно –

интегрированного производства значительно сокращает общее время прохождения

заказов за счет:

- уменьшения времени передачи заказов

с одного участка на другой и уменьшения времени простоя при ожидании заказов;

- перехода от последовательной к

параллельной обработке;

- устранения или существенного

ограничения повторяемых ручных операций подготовки и передачи данных (например,

машинное изображение геометрических данных можно использовать во всех отделах,

связанных с конструированием изделий).

Рисунок 11 – Схема взаимодействия

КИП.

Тема

5. Состав и структура САПР ТП. Виды обеспечения

5.1

Состав и структура САПР

В

нашей стране действует ГОСТ «Проектирование автоматизированное». Термины

и определения, установленные данным ГОСТом, обязательны

для применения в документации всех видов. Основные из них:

- неавтоматизированное проектирование -

проектирование, осуществляемое

человеком;

- автоматизированное проектирование -

проектирование, при котором отдельные этапы или задачи осуществляются

взаимодействием человека и ЭВМ.

По ГОСТу система автоматизированного

проектирования (САПР) — это комплекс средств автоматизации проектирования,

взаимосвязанных с необходимыми подразделениями проектной организации и

коллективом специалистов (пользователей системы), выполняющий автоматизированное

проектирование. Это определение подчеркивает наличие взаимосвязи между

комплексом средств автоматизации и пользователями этих средств. Подобные связи

должны замыкаться не только на пользователей системы, но и на

организационно-административные, планово-экономические, проектные и производственные

подразделения предприятия. Эффективное использование САПР возможно лишь при

системном внедрении автоматизированного проектирования в рамках единой

технической политики предприятий и отраслей.

ГОСТ устанавливает состав и основные

принципы создания САПР. Частями САПР являются подсистемы. Основное свойство

САПР как системы проектирования состоит в том, что она обеспечивает получение законченных

проектных решений и соответствующих этим решениям проектных документов. Для

обеспечения такого свойства САПР должна состоять из компонентов, выполняющих

определенную функцию в подсистеме:

- техническое обеспечение — устройства

вычислительной и организационной техники, средства передачи данных,

измерительные и другие устройства или их сочетания, необходимые для выполнения

автоматизированного проектирования;

- математическое обеспечение —

совокупность математических методов, моделей и алгоритмов проектирования,

необходимых для выполнения проектирования;

- программное обеспечение — документы

с текстами программ, программы на машинных носителях и инструктивные документы

для использования программ;

- информационное обеспечение —

документы, содержащие описания типовых проектных решений, справочной

информации, представленных в требуемой форме;

- лингвистическое обеспечение —

совокупность языков описания исходных данных и заданий на проектирование,

результатов проектирования, в том числе и промежуточных результатов,

представленных в удобных для понимания и практического применения формах;

- методическое обеспечение —

документы, в которых отражены состав и правила отбора и эксплуатации средств

(технических, математических, программных и прочих) обеспечения

автоматизированного проектирования;

- организационное обеспечение —

совокупность документов,* устанавливающих состав и структуру проектных

подразделений, пользующихся автоматизацией в проектировании, а также формы

представления результатов проектирования, порядок передачи их в производство и

в архив и другие взаимоотношения между службами производства, имеющими отношение

к сопровождению и эксплуатации САПР и к документообороту результатов автоматизированного

проектирования.

В соответствии с ГОСТ подсистемы САПР

по назначению делят на два вида: проектирующие, выполняющие проектные процедуры

и операции; обслуживающие, предназначенные для поддержания работоспособности

проектирующих подсистем.

Проектирующие подсистемы в зависимости

от их отношения к объекту проектирования подразделяют на объектные и

инвариантные. Объектные подсистемы выполняют проектные процедуры и операции,

характер которых определяется объектом проектирования в качестве примеров объектных проектирующих

подсистем можно назвать подсистемы проектирования типовых технологических

процессов, автоматных операций, специальной технологической оснастки, сложного

и фасонного режущего инструмента, подготовки управляющих программ для станков с

ЧПУ и т.д.

Инвариантные подсистемы выполняют

унифицированные проектные процедуры и операции. К таким отнесены подсистемы

документирования проектных решений, ввода и корректировки исходных данных.

Выделение таких подсистем целесообразно для САПР среднего и высокого уровней. Для САПР низкого уровня операции ввода

исходных данных и документирования являются, как правило, встроенными в

объектные пакеты прикладных программ (ППП).

Из обслуживающих подсистем следует

отметить подсистемы информационного поиска.

Для объединения подсистем в системно

связанные комплексы автоматизированного

проектирования используют методы их аппаратного, программного,

информационного и лингвистического

согласования. При выполнении такого согласования широко используют

интерфейс. Одним из основных элементов интерфейса является совокупность правил

обмена информацией, которые

необходимо соблюдать для взаимодействия двух или более объектов, процессов.

Если между какими-либо подсистемами

САПР отсутствует программная связь, то функцию интерфейса между этими

подсистемами выполняет человек. Это, например, имеет место при. кодировании чертежей деталей с целью

последующего автоматизированного проектирования процессов их изготовления. В

этом случае говорят, что интерфейсную

связь конструкторского и технологического этапов проектирования выполняет

человек.

5.2

Формализация описания технологической информации на базе классификации.

Проектирование на базе типовых

технологических процессов с применением средств вычислительной техники

осуществляют с использованием конструкторско-технологической классификации. С

целью создания единой системы конструкторско-технологической классификации

деталей разработаны «Общесоюзный классификатор промышленной и сельскохозяйственной

продукции» и «Технологический

классификатор деталей машиностроения и приборостроения». Процесс кодирования

деталей заключается в присвоении детали цифрового кода классификационной характеристики

ее конструктивных признаков по высшим классификационным группировкам ОКП, затем

дополнение его буквенно-цифровыми кодами основных технологических признаков.

Структура конструкторско-технологического кода состоит из 14 знаков: ХХХХ —

индекс предприятия-разработчика (X —обозначение знака); XXХХХХ— высшая классификационная

группировка ОКП; ХХХХ — регистрационный номер.

Высшая классификационная группировка

ОКП построена по иерархическому принципу: XX — класс; Х — подкласс; X — группа;

X — подгруппа; X — вид.

Для однозначного выбора

соответствующего типового технологического процесса одних конструктивных

признаков недостаточно. Необходимы, например, еще сведения о габаритных

размерах детали, ее материале. Для этого нужно воспользоваться соответствующими

кодами, предусмотренными в «Технологическом классификаторе деталей машиностроения

и приборостроения». Для этого используют дополнительный технологический код,

описывающий шесть признаков: XX — вид исходной заготовки; XX — степень

точности; X — параметр шероховатости; X — характеристика элементов зубчатого

зацепления; X — характеристика термической обработки; X — характеристика массы.

Для формирования дополнительного технологического кода в технологическом классификаторе

содержатся специальные кодировочные таблицы.

Таким образом, на базе единой

классификации формируют конструкторско-технологический код детали. Этот код

объединяют в одну группу родственные детали, которые могут быть обработаны по

близким технологическим процессам. Поэтому сформированный код детали может

служить ключом для поиска типового

технологического процесса.

5.3

Техническое и лингвистическое обеспечение

Техническое обеспечение САПР — это

комплекс средств вычислительной техники, осуществляющих работу всех

обеспечивающих и проектирующих подсистем САПР. В этот комплекс входят

собственно ЭВМ и развитый набор периферийных устройств: устройства ввода и

вывода. Выпускают специализированные комплексы средств вычислительной техники,

ориентированные на решение определенных задач САПР. Их называют автоматизированным

рабочим местом (АРМ).

Одной из основных задач, решение

которых необходимо для осуществления автоматизированного

проектирования, является формализация технологической информации как

переменной, так и условно-постоянной, т.

е. представление ее с помощью набора формальных правил, позволяющих всю

информацию записать на языке вводных устройств ЭВМ.

Проектирование технологических

процессов изготовления деталей характеризуется большим объемом исходных данных и решений. В связи с этим от

рациональности и простоты описаниям исходной технологической информации в

значительной степени зависит время подготовки данных, объем памяти ЭВМ,

занимаемый исходной технологической информацией, сложность алгоритмов и

программ проектирования, а также время решения задачи. Система описания должна

обеспечивать также полноту данных, необходимых

для автоматизированного проектирования.

Если условно-постоянная информация

(справочно-нормативная, типовые решения, алгоритмы выбора решений)

достаточно легко преобразуется к

формализованному виду (справочные таблицы, таблицы решений, таблицы

соответствий), то для переменной информации эта задача значительно сложнее.

Сведения о детали имеют геометрическое представление, наборы чисел,

символов и текстовое описание. Система

описания должна всю эту разнохарактерную информацию представить в едином

буквенно-цифровом виде.

В вопросе формализации описания

технологической информации можно выделить два принципиальных методических

подхода: разработка комплекса кодировочных ведомостей и использование

специального формализованного языка.

При проектировании на базе типовых

технологических процессов сначала необходимо найти соответствующий типовой

технологический процесс. Для этого вместо чертежа детали достаточно указания, к

какому типу она относится. Это можно сделать с помощью классификации деталей и

задания классификационных признаков типа. Таким образом, можно описать самую

трудную часть сведений о детали (ее геометрию). Сведения о размерах и других

требованиях можно описать с помощью специальных кодировочных таблиц,

разрабатываемых для каждого типа деталей или группы типов.

При синтезе технологического

процесса, когда задачи технологического проектирования решают, исходя из

конкретной геометрии детали, ее индивидуальных особенностей, необходимо

описание каждой поверхности детали, всех подробностей ее формы. Поэтому в

системах проектирования единичных технологических процессов для описания исходных

данных используют формализованные проблемно ориентированные языки, обладающие

большей инвариантностью относительно вида детали и поэтому более универсальные.

5.4

Автоматизированные рабочие места (АРМ)

Автоматизированное рабочее место

(АРМ) — комплекс средств вычислительной техники и программного обеспечения,

располагающийся, непосредственно на рабочем месте сотрудника и предназначенный

для автоматизации его работы в рамках специальности.

Автоматизированные рабочие места

должны создаваться строго в соответствии с их предполагаемым функциональным

назначением. Однако общие принципы создания АРМ остаются неизменными, к ним относят:

— системность;

— гибкость;

— устойчивость;

— эффективность.

Под принципом системности понимается

следующее: автоматизированное рабочее место должно представлять собой систему

взаимосвязанных компонентов. При этом структура АРМ должна четко соответствовать

тем функциям, для выполнения которых создается данное автоматизированное

рабочее место.

Принцип гибкости имеет огромное

значение при создании современных и эффективно работающих автоматизированных

рабочих мест. Данный принцип означает возможность приспособления АРМ к

предполагаемой модернизации как программного обеспечения, так и технических

средств. В настоящее время, когда скорость устаревания программных и

технических средств постоянно растет, соблюдение данного принципа становится

одним из важнейших условий при создании АРМ.

Для обеспечения принципа гибкости в

реально работающих автоматизированных рабочих местах все подсистемы отдельно

взятого АРМ выполняются в виде отдельных, легко заменяемых модулей. Чтобы при замене

не возникало проблем несовместимости, все элементы должны быть стандартизированы.

Большое значение имеет принцип

устойчивости. Он заключается в выполнении заложенных в АРМ функций, независимо

от воздействия как внутренних, так и внешних факторов. При возникновении сбоев

работоспособность системы должна быстро восстанавливаться, неполадки отдельных

элементов должны легко устраняться.

Принцип эффективности подразумевает,

что затраты на создание и эксплуатацию системы не должны превышать

экономическую выгоду от ее реализации. Кроме того, при создании АРМ надо

учитывать, что его эффективность будет во многом определяться правильным

распределением функций и нагрузки между работником и машинными средствами обработки

информации, ядром которых является ПЭВМ. Только при соблюдении этих условий АРМ

становится средством повышения не только производительности труда и

эффективности управления, но и социальной комфортности специалистов.

Практический опыт использования АРМ

позволяет выделить следующие требования к эффективно и полноценно

функционирующему автоматизированному рабочему месту:

— своевременное удовлетворение

информационных потребности пользователя;

— минимальное время ответа на запросы

пользователя;

— адаптация к уровню подготовки

пользователя и специфике выполняемых им функций;

— возможность быстрого обучения

пользователя основным приемам работы;

— надежность и простота обслуживания;

— дружественный интерфейс;

—возможность работы в составе

вычислительной сети.

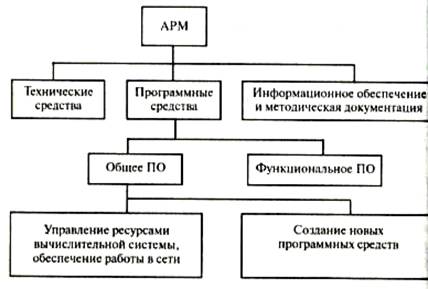

Средства необходимые для эксплуатации

АРМ эксплуатации изображены на рисунке 12

Рисунок 12 – Схема АРМ

5.5

Персональный компьютер как основа АРМ - его основные

подсистемы

Современный персональный компьютер

состоит из нескольких основных блоков или узлов:

системного блока;

монитора;

клавиатуры;

манипулятора «мышь».

Персональный компьютер или основной

аппаратный компонент компьютера состоит из процессора, памяти и устройств

ввода-вывода; при этом каждый компонент представлен одним или несколькими модулями.

Чтобы компьютер мог выполнять свое основное предназначение, состоящее в

выполнении программ, различные компоненты должны иметь возможность

взаимодействовать между собой.

Процессор. Осуществляет контроль за

действиями компьютера, а также выполняет функцию обработки данных. Если в

системе есть только один процессор, он часто называется центральным процессором

(central processing unit — CPU).

Основная память. Здесь хранятся

данные и программы. Как правило, эта память является временной. Часто ее

называют реальной, оперативной или первичной памятью.

Устройства ввода-вывода. Служат для

передачи данных между компьютером и внешним окружением, состоящим из различных

периферийных устройств, в число которых входят вторичная память, коммуникационное

оборудование и терминалы.

Системная шина. Определенные

структуры и механизмы, обеспечивающие взаимодействие между процессором,

основной памятью и устройствами ввода-вывода.

Упрощённая блок-схема, отражающая

основные функциональные компоненты компьютерной системы в их взаимосвязи,

изображена на рисунке 13. Позднее мы познакомимся с этими устройствами

Рисунок 13 – Схема персонального

компьютера

5.6

Запоминающие устройства ЭВМ

Под запоминающими устройствами

компьютера называется совокупность устройств для хранения программ, вводимой

информации, промежуточных результатов и выходных данных. Классификация памяти

представлен на рисунке 14.

Рисунок 14 – Общая классификация

запоминающих устройств

Внутренняя память предназначена для хранения

относительно небольших объемов информации при ее обработке микропроцессором.

Внешняя память предназначена для

длительного хранения больших объемов информации независимо от того включен или

выключен компьютер.

Энергозависимой называется память,

которая стирается при выключении компьютера.

Энергонезависимой называется память,

которая не стирается при выключении компьютера.

К энергонезависимой внутренней памяти

относится постоянное запоминающее устройство (ПЗУ). Содержимое ПЗУ

устанавливается на заводе-изготовителе и в дальнейшем не меняется. Эта память

составлена из микросхем, как правило, небольшого объема. Обычно в ПЗУ записываются

программы, обеспечивающие минимальный базовый набор функций управления

устройствами компьютера. При включении компьютера первоначально управление

передается программе из ПЗУ, которая тестирует компоненты компьютера и

запускает программу-загрузчик операционной системы.

К энергозависимой внутренней памяти

относятся оперативное запоминающее устройство (ОЗУ), видеопамять и кэш-память.

В оперативном запоминающем устройстве в двоичном виде запоминается обрабатываемая

информация, программа ее обработки, промежуточные данные и результаты работы.

ОЗУ обеспечивает режимы записи, считывания и хранения информации, причём в

любой момент времени возможен доступ к любой произвольно выбранной ячейке

памяти. Это отражено в англоязычном названии ОЗУ – RAM (Random Access Memory –

память с произвольным доступом). Доступ к этой информации в ОЗУ осуществляется

очень быстро. Эта память составлена из сложных электронных микросхем и расположена

внутри корпуса компьютера. Часть оперативной памяти отводится для хранения

изображений, получаемых на экране монитора, и называется видеопамять. Чем

больше видеопамять, тем более сложные и качественные картинки может выводить

компьютер. Высокоскоростная кэш-память служит для увеличения скорости

выполнения операций компьютером и используется при обмене данными между

микропроцессором и RAM. Кэш-память является промежуточным запоминающим

устройством (буфером). Существует два вида кэш-памяти: внутренняя, размещаемая

внутри процессора и внешняя, размещаемая на материнской плате.

Внешняя память может быть с

произвольным доступом и последовательным доступом. Устройства памяти с

произвольным доступом позволяют получить доступ к произвольному блоку данных

примерно за одно и то же время доступа.

Выделяют следующие основные типы

устройств памяти с произвольным доступом:

1. Накопители на жёстких магнитных

дисках (винчестеры, НЖМД) - несъемные жесткие магнитные диски. На современных

компьютерах это основной вид внешней памяти. Первые жесткие диски состояли из 2

дисков по 30 Мбайт и обозначались 30/30, что совпадало с маркировкой модели

охотничьего ружья “Винчестер” - отсюда пошло такое название этих накопителей.

2. Накопители на гибких магнитных

дисках (флоппи-дисководы, НГМД) – устройства для записи и считывания информации

с небольших съемных магнитных дисков (дискет), упакованные в пластиковый конверт

(гибкий - у 5,25 дюймовых дискет и жесткий у 3,5 дюймовых). Максимальная

ёмкость 5,25 дюймовой дискеты - 1,2Мбайт; 3,5 дюймовой дискеты - 1,44Мбайт. В

настоящее время 5,25 дюймовые дискеты морально устарели и не используются.

3. Оптические диски (СD-ROM - Compact

Disk Read Only Memory) - компьютерные устройства для чтения с компакт-дисков.

CD-ROM диски получили распространение вслед за аудио-компакт дисками. Это пластиковые

диски с напылением тонкого слоя светоотражающего материала, на поверхности

которых информация записана с помощью лазерного луча. Лазерные диски являются наиболее

популярными съемными носителями информации. При размерах 12 см в диаметре их

ёмкость достигает 700 Мб. В настоящее время более популярным является формат

компакт-дисков DVD-ROM, позволяющий при тех же размерах носителя разместить информацию

объемом 4,3 Гб. Кроме того, доступными массовому покупателю стали устройства

записи на компакт диски. Данная технология получила название CD-RW и DVD-RW

соответственно.

Устройства памяти с последовательным

доступом позволяют осуществлять доступ к данным последовательно, т.е. для того,

чтобы считать нужный блок памяти, необходимо считать все предшествующие блоки.

Среди устройств памяти с последовательным доступом выделяют:

1. Накопители на магнитных лентах

(НМЛ) – устройства считывания данных с магнитной ленты. Такие накопители

достаточно медленные, хотя и большой ёмкости. Современные устройства для работы

с магнитными лентами – стримеры – имеют увеличенную скорость записи 4 - 5Мбайт

в сек. Существуют также, устройства позволяющие записывать цифровую информацию

на видеокассеты, что позволяет хранить на 1 кассете 2 Гбайта информации.

Магнитные ленты обычно используются для создания архивов данных для

долговременного хранения информации.

2. Перфокарты – карточки из плотной

бумаги и перфоленты – катушки с бумажной лентой, на которых информация

кодируется путем пробивания (перфорирования) отверстий. Для считывания данных

применяются устройства последовательного доступа. В настоящее время данные

устройства морально устарели и не применяются.

Различные виды памяти имеют свои

достоинства и недостатки. Так, внутренняя память имеет хорошее быстродействие,

но ограниченный объем. Внешняя память, наоборот, имеет низкое быстродействие,

но неограниченный объем. Производителям и пользователям компьютеров приходится

искать компромисс между объемом памяти, скоростью доступа и ценой компьютера,

так комбинируя разные виды памяти, чтобы компьютер работал оптимально. В любом

случае, объем оперативной памяти является основной характеристикой ЭВМ и

определяет производительность компьютера.

5.7

Информационное обеспечение. Справочные таблицы

В процессе проектирования возникает

необходимость в привлечении различной справочной информации: ГОСТов, нормалей,

руководящих материалов, паспортных данных станков и т. д. Вся эта информация,

описанная формализованно, составляет информационное обеспечение. Формы

представления его могут быть различными: от элементарных справочных таблиц до

описаний с использованием проблемно ориентированных языков.

Справочные таблицы используют для

описания характеристик, закладываемых в систему типовых решений (станков,

инструментов, оснастки и др.), а также всей нормативно-справочной информации.

Алгоритм чтения такой таблицы состоит

в поиске по столбцу типовых решений соответствующей строки и в последующем

считывании характеристик типового решения, находящихся в данной строке.

В развитых САПР для облегчения их

адаптации к изменяющимся производственным условиям часто справочные таблицы

описывают с использованием лингвистического обеспечения системы. В этом случае

лингвистическое обеспечение предусматривает возможность описания не только

чертежа детали, но и характеристик оборудования, технологической оснастки и т.

д.

Часть информационного обеспечения САПР ТП,

содержащая сведения о типовых решениях системы и правилах их принятия, называют

технологическим обеспечением. Оно определяет «технологическую квалификацию»

ЭВМ. Блочный алгоритм проверки соответствий исходных данных и условий

применимости типовых решений (рис.1) является одной из наиболее наглядных форм представления

технологического обеспечения. Однако эта форма представления имеет следующие

существенные недостатки:

- большой объем программы, так как

блочные алгоритмы плохо приспособлены к организации унифицированных процедур

(для выбора оборудования, инструмента и прочего необходимо разрабатывать

специальный алгоритм и отдельную программу на каждый тип станков и т. д.);

- практическая невозможность

оперативной коррекции системы при изменении производственной обстановки, так

как это приводит к необходимости вмешательства в проектирующие программы. Это

вызвано тем, что характеристики типовых решений размещены непосредственно в программе.

Для устранения этих недостатков

технологическое обеспечение должно удовлетворять следующим требованиям:

- независимость от алгоритмического

обеспечения (алгоритмы не должны содержать характеристик типовых решений);

- универсальность формы представления

(выбор типовых решений различных задач нужно производить с помощью единой

процедуры).

Перечисленным требованиям

удовлетворяет табличная форма представления технологического обеспечения

(табличные алгоритмы).

Таблицы решений подразделяют на два

типа: односторонние ( таб. 5) и двусторонние (таб. 6).

Таблица 5 - Односторонняя таблица выбора

зубошевинговального станка.

|

D |

125 |

300 |

320 |

||||||||||||||||

|

M |

6 |

1,5 |

1,75 |

2 |

6 |

2 |

6 |

8 |

|||||||||||

|

L |

100 |

- |

110 |

80 |

110 |

80 |

110 |

80 |

110 |

80 |

110 |

200 |

80 |

200 |

|||||

|

a |

35 |

- |

35 |

17 |

35 |

35 |

17 |

35 |

35 |

17 |

35 |

35 |

17 |

35 |

35 |

35 |

17 |

35 |

35 |

|

TP |

1 |

- |

1 |

1,2 |

1 |

1 |

1,2 |

1 |

1 |

1,2 |

- |

1 |

1,2 |

1 |

1 |

1,2,3 |

1,3 |

1,3 |

3 |

Таблица 6 - Двусторонняя таблица выбора

зубошевинговального станка.

|

D |

a |

Модуль зуба m, при диаметре D, мм |

|||||||||||

|

80 |

125 |

200 |

320 |

||||||||||

|

- |

1,5 |

6 |

1,5 |

2 |

6 |

8 |

1,5 |

1,75 |

2 |

6 |

8 |

||

|

80 |

17 35 |

- - |

- - |

1 1 |

- - |

1 1 |

2 1 |

2 - |

- - |

1 1 |

2 1 |

2 1 |

3 3 |

|

110 |

17 35 |

- - |

- - |

1 1 |

- - |

1 1 |

1 1 |

- - |

- - |

1 1 |

1 1 |

3 3 |

3 3 |

|

200 |

17 35 |

- - |

- - |

- - |

- - |

- - |

- - |

- - |

- - |

- - |

- - |

3 3 |

3 3 |

5.8

Информационно-поисковые системы. Классификация и структура ИПС

Информационное обеспечение является

важнейшей составной частью САПР наряду с математическим и техническим

обеспечением. На первых этапах автоматизации ТПП информационно-поисковую

систему (ИПС) используют лишь как средство для осуществления быстрого поиска в

больших массивах информации при неавтоматизированном решении задач, при этом

главным пользователем ИПС технологического назначения является человек. По мере

повышения уровня автоматизации решения технологических задач главными

пользователями ИПС становятся системы специального назначения. Например, при

автоматизированном проектировании технологических процессов с помощью ИПС

осуществляется поиск информации о требуемом оборудовании, приспособлениях, инструменте

и т. д.

Классификация ИПС. При разработке

любой информационной системы, в том числе и ИПС технологического назначения,

необходимо решить проблемы обеспечения эффективной связи человека с вычислительными

средствами, на которых реализована ИПС; адекватного выражения информационных

потребностей с помощью языковых средств системы; организации данных,

позволяющей эффективно выполнять основные функции системы; адаптации системы к изменяющимся внешним условиям.

ИПС, предназначенная для

использования всеми службами предприятия, имеет относительно расширенный

информационный фонд, для которого характерны большой объем и широкая тематика.

В такой ИПС может содержаться, например, информация о всей номенклатуре изделий

предприятия, сборочных единицах и деталях, о всех технологических процессах, а

также все материальные и трудовые

нормативы.

ИПС отрасли основана на сети

взаимодействующих ИПС вышеуказанных типов, и поэтому для такой ИПС характерен

paccpeflOj точенный и политематический информационный фонд, который могут использовать

специалисты-технологи всей отрасли.

По уровню автоматизации (технический

признак) выделяют следующие виды ИПС: неавтоматизированного обращения,

механизированные и автоматизированные. Для ИПС неавтоматизированного обращения

характерно отсутствие каких-либо технических средств для поиска необходимой

информации, к ним, например, относят различные картотеки. В механизированных

ИПС используют лишь средства для механизированного поиска информации. Для автоматизированных

ИПС характерна автоматизация поиска информации с помощью разных технических

средств, включая ЭВМ.

При классификации ИПС по режиму

работы выделяют: ИПС ретроспективного поиска, которые обеспечивают поиск и

выдачу информации из всего информационного фонда; ИПС текущего оповещения

(избирательного распределения информации), в которых поиск осуществляется лишь

в пределах вновь поступающей информации по заранее составленным и хранимым в

системе запросам; ИПС смешанного типа, которые способны работать в режимах

ретроспективного поиска и текущего оповещения.

Сам процесс обработки информации

может происходить с участием человека или автономно. ИПС, которые позволяют

осуществлять поиск в режиме диалога человек—машина, называют ИПС с управляемым

процессом обработки информации. Прочие системы относят к ИПС с неуправляемым

процессом обработки информации.

Подсистема хранения и поиска информации предназначена для организации хранения

информации и выполнения поисковых функций. В этой подсистеме осуществляется

поиск объектов производства, технологических процессов и оснащения, поиск

алгоритмов и вспомогательных данных.

Основной задачей корректирующей

подсистемы является оперативная корректировка информационного фонда.