Методические указания к

выполнению практических работ

по курсу «Проектирование

машиностроительных

производств»

Содержание

Исходные данные для выполнения практических

занятий

Исходные данные для выполнения практических занятий

Таблица 1 - Производственная

программа механического цеха

|

Вариант |

Деталь 1 |

N, шт. |

Деталь 2 |

N. шт. |

Деталь 3 |

N, шт. |

||||||||||

|

1 |

А |

15000 |

Б |

15500 |

В |

45000 |

||||||||||

|

2 |

Б |

54000 |

3 |

12500 |

Г |

5200 |

||||||||||

|

3 |

Е |

48000 |

Г |

7500 |

Д |

15250 |

||||||||||

|

4 |

В |

82000 |

Е |

14500 |

ж |

5850 |

||||||||||

|

5 |

И |

75000 |

Ж |

60000 |

3 |

5400 |

||||||||||

|

6 |

Г |

53400 |

А |

22500 |

и |

5600 |

||||||||||

|

7 |

И |

68400 |

Д |

48900 |

Б |

63700 |

||||||||||

|

8 |

д |

49500 |

3 |

55000 |

К |

3200 |

||||||||||

|

9 |

в |

56000 |

Е |

7300 |

к |

5700 |

||||||||||

|

10 |

А |

15800 |

К |

55700 |

ж |

6500 |

||||||||||

|

Наименование показателя |

Вариант |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|||||||

|

Масса детали 1,кг |

12,1 |

9,1 |

13,5 |

1,2 |

2,7 |

1,9 |

1,7 |

1,0 |

2,7 |

1,7 |

||||||

|

Масса детали 2,кг |

4,2 |

2,6 |

11,1 |

5,1 |

3,2 |

4,3 |

2,0 |

2,9 |

1,2 |

1,4 |

||||||

|

Масса детали З.кг |

1,3 |

0.9 |

2,4 |

1,7 |

10,3 |

14 |

2,2 |

32,1 |

12 |

8,9 |

||||||

Таблица 2 - Технологические

процессы механической обработки деталей

|

Деталь |

Номер операции |

||||||||||

|

005 |

010 |

015 |

020 |

025 |

030 |

035 |

040 |

045 |

050 |

||

|

А |

Операции |

Токарно-винторезная |

Токарная с ЧПУ |

Токарно-винторезная |

Внутришлифовальная |

Зубофрезерный |

Зубодолбежный |

Внутришлифовальный |

Зубошлифовальный |

Зубохонинговальный |

|

|

Тшт-к |

11,26 |

7,07 |

1,68 |

19,04 |

15,31 |

33,18 |

12,86 |

8,57 |

2,52 |

|

|

|

Б |

Операции |

Пило-отрезная |

Токарно-винторезная |

Токарно-винторезная |

Внутришлифовальная |

Зубофрезерный |

Зубодолбежный |

Внутришлифовальный |

Зубошлифовальный |

Зубохонинговальный |

Обкатная |

|

Тшт-к |

4,01 |

17,4 |

17,4 |

19,99 |

15,25 |

33,11 |

13,19 |

8,89 |

2,83 |

3,22 |

|

|

В |

Операции |

Токарно-винторезная |

Токарно-винторезная |

Горизонтально-фрезерная |

Вертик-фрезерная |

Радиально-сверлильная |

Внутришлифовальная |

Круглошлифовальная |

|

|

|

|

Тшт-к |

6,24 |

12,41 |

3,12 |

8,43 |

4,12 |

6,73 |

3,18 |

|

|

|

|

|

Г |

Операции |

Фрезерно-центровальная |

Токарная с ЧПУ |

Токарная с ЧПУ |

Горизонтально-фрезерная |

Шпоночно-фрезерная |

Сверлильная с ЧПУ |

Внутришлифовальная |

Шлифовальная с ЧПУ |

|

|

|

Тшт-к |

0,8 |

3,8 |

6,4 |

1,89 |

5,1 |

1,9 |

6,73 |

1,9 |

|

|

|

|

Д |

Операции |

Токарная с ЧПУ |

Токарная с ЧПУ |

Токарная с ЧПУ |

Горизонтально-протяжная |

Внутришлифовальная |

Зубодолбежная |

Зубодолбежная |

Внутришлифовальная |

|

|

|

Тшт-к |

1,72 |

2,82 |

3,67 |

0,95 |

8,65 |

14,5 |

12,39 |

5,54 |

|

|

|

|

E |

Операции |

Пило-отрезная |

Токарно-винторезная |

Токарно-винторезная |

Токарно-винторезная |

Вертикально-фрезерная |

Долбежная |

Круглошлифовальная |

Круглошлифовальная |

|

|

|

Тшт-к |

6,18 |

8,14 |

12,41 |

3,51 |

4,64 |

1,1 |

6,73 |

4,09 |

|

|

|

|

Ж |

ОперациИ |

Пило-отрезная |

Токарно-винторезная |

Вертикально-фрезерная |

Зубофрезерная |

Зубофрезерная |

Круглошлифовальная |

Зубошлифовальная |

|

|

|

|

Тшт-к |

1,36 |

11,01 |

1,76 |

4,0 |

3,53 |

2,42 |

3,14 |

|

|

|

|

|

З |

Операции |

Токарно-винторезная |

Токарная с ЧПУ |

Шпоночно-фрезерная |

Зубофрезерная |

Зубофрезерная |

Круглошлифовальная |

Зубошлифовальная |

|

|

|

|

Тшт-к |

6,66 |

1,24 |

0,59 |

4 |

3,53 |

2,42 |

3,14 |

|

|

|

|

|

И |

Операции |

Фрезерно-центровальная |

Вертикально-сверлильная |

Вертикально-протяжная |

Токарно-винторезная |

Токарно-винторезная |

Токарно-винторезная |

Зубофрезерная |

Зубошевинговальная |

Вертикально-протяжная |

Круглошлифовальная |

|

Тшт-к |

0,84 |

1,62 |

0,74 |

1,59 |

1,24 |

1,35 |

3,48 |

1,6 |

0,84 |

0,89 |

|

|

К |

Операции |

Фрезерно-центровальная |

Вертикально-сверлильная |

Вертикально-протяжная |

Токарно-винторезная |

Токарно-винторезная |

Токарно-винторезная |

Зубофрезерная |

Зубошевинговальная |

Вертикально-протяжная |

Круглошлифовальная |

|

Тшт-к |

2,10 |

2,15 |

2,0 |

3,69 |

5,13 |

1,05 |

1,0 |

1,12 |

1,23 |

4,20 |

|

Практическая работа № 1.

Расчет оборудования механического участка.

Определим

программу запуска для каждой детали Nз , шт

,

,

где NВ - программа

выпуска деталей;

КП

- % увеличения годовой программы

выпуска.

Коэффициент

увеличения годовой программы, должен учитывать:

- поставки по кооперации до 20%;

- количество

деталей, используемых в качестве запасных частей к выпускаемым машинам до 30%.

Рассчитаем

такт запуска rз , шт

,

,

где FД – действительный фонд времени работы оборудования, ч

![]() ,

,

где Fн – номинальный

фонд времени, принимаемый по данным производственного календаря на плановый

год, Fн = 2016 ч.;

S – число смен;

КР

- потери времени на плановый ремонт оборудования.

Усредненная

величина потери времени на плановый ремонт оборудования КР =5%.

Тип

производства количественно оценивается двумя показателями: средним показателем

массовости gm и коэффициентом закрепления операций

Кзо на стадии проектирования наиболее обоснованным является

использование показателя массовости. Следовательно, если при расчете этих показателей

получится разные типы производства, то необходимо его определить по среднему

показателю массовости.

Выполним расчет

показателя массовости

где

t ij - штучное время обработки i-ой детали на j -ой операции, мин.;

mi - число операций в технологическом процессе обработки i -ой детали, шт.;

гз

- такт запуска i-й детали, мин.;

kb - средний коэффициент выполнения нормы времени,

принятый в подразделении, kb »1,1.

Выполним

расчет коэффициента закрепления операций

Кзо

=S mi/S

где S - количество рабочих мест в

подразделении, рассчитанное на заданную программу выпуска деталей.

Определение

типа производства по рассчитанным показателям gm и Кзо производится с помощью

таблицы 1.

Таблица

1

Количественная

оценка показателей gm и Кзо.

|

Тип производства |

Средний показатель массовости |

Коэффициент закрепления операций |

|

Массовый |

1-0.6 |

1 |

|

Крупносерийный |

0,5-0.1 |

2-10 |

|

Среднесерийный |

0,1-0,05 |

11-22 |

|

Мелко серийный |

0.05 и менее |

23-40 |

|

Единичный |

- |

Более 40 |

Определим количество деталей

в партии для одновременного запуска n, шт

![]() ,

,

где а – число дней, на которое

необходимо иметь запас деталей, а = 10;

F – число рабочих дней в году, F = 252.

В условиях серийного

производства для предметно-замкнутых участков расчет количества оборудования

ведется по каждой группе станков.

Количество оборудования qР, шт

,

,

где kВ = 1,2 – средний коэффициент

выполнения норм.

Определяем коэффициент

загрузки оборудования на каждой операции kЗi,

%

![]()

,

,

где qПрi – принятое число единиц

оборудования на операции.

Принятое

количество оборудования - это округленное расчетное значение, причем всегда в

большую сторону. Коэффициент загрузки оборудования определяется как отношение

расчетного числа станков к принятому числу станков. Не рекомендуется коэффициент

загрузки оборудования превышать 0,85.

Определяем средний

коэффициент загрузки оборудования kЗср

,

,

где ![]() - сумма расчетных единиц станков;

- сумма расчетных единиц станков;

![]() - сумма принятых единиц станков.

- сумма принятых единиц станков.

Ориентировочное

число основных производственных участков может быть определено, исходя из

расчетного числа рабочих мест и нормы управляемости для мастера участка.

Списочная

численность производственных рабочих на участке при серийном производстве ![]() , чел

, чел

,

,

где FP – полезный фонд работы оборудования, FP=1865 ч;

NЗ – годовая программа запуска

деталей;

tij – штучно-калькуляционное

время по операциям;

kВ – средний коэффициент

выполнения норм, kВ=1,2.

Поскольку расчетное значение основных производственных

рабочих не равно единице (1 человеку) необходимо принять число производственных

рабочих для каждой операции технологического процесса.

Общая численность основных

рабочих на участке ![]() , чел

, чел

,

,

где ФЭ – эффективный годовой фонд

времени работы оборудования, ФЭ=4060 ч;

kЗ – коэффициент загрузки

оборудования, kЗ=0,85;

gПР – количество рабочих

принятых по операциям.

Норма

управляемости (Synp), в свою очередь, зависит от уровня управления и типа

производства. В нашем случае речь идет о производственном (нижнем) уровне

управления, нормы управляемости для которого приведены в таблицеЗ.

Таблица

3

Норма

управляемости для мастера производственного участка Sупр

|

Должность |

Тип производства |

||

|

Массовое и крупносерийное |

Серийное |

Мелкосерийное и единичное |

|

|

Мастер |

35-40 рабочих мест |

30 рабочих мест |

25 рабочих мест |

Определим

расчетное число рабочих мест в подразделении

S=S tшт-к N з/ Fд k b

Определим число

участков n

n=S/Syпр

где

S-число рабочих мест в цехе, шт.

Практическая работа № 2.

Определение принципа формирования

участка.

Для выбора

принципа формирования производственного подразделения используем в качестве

основного показателя, степень кооперации х.

Степень

кооперации определяется исходя из среднего числа материальных связей между

единицами технологического оборудования, задействованных в технологических

процессах изготовления деталей.

![]()

где ki – число материальных связей i-го оборудования;

N – количество технологического оборудования в

производственном подразделении.

В качестве

материальной связи учитывается грузопоток объектов производства передаваемый

между единицами технологического оборудования. При этом учитывается грузовые

потоки с учетом направления их перемещения, не только станка, но и на станок.

Повторяющиеся

материальные связи учитываются однократно.

Для

простоты подсчета материальных связей необходимо пронумеровать единицы

технологического оборудования по видам технологических операций на основании

условия, что каждой одноименной операции технологических процессов

соответствует одна и та же модель станка.

Таким

образом технологические процесс изготовления деталей будет выглядеть следующим

образом.

А 1 – 2 – 3 – 4 – 3 – 5 – 2

Б 3 – 5 – 3 – 2 – 4 – 6 – 4

В 1 – 2 – 3 – 4 – 5 – 6 – 6

Запись

каждой материальной связи записывается с указанием направления движения

грузопотока. Направление указывается стрелкой направления по отношению к рассматриваемой

единице оборудования. Стрелка указывающая в направлении на номер рассматриваемого

станка, означает, что грузопоток приходит на данный станок, стрелка указывающая

от номера рассматриваемого станка, означает, что грузопоток уходит с

рассматриваемого станка.

Для

удобства подсчета материальных связей внутри технологических процессов

необходимо построить таблицу 1, в которой занесем связи для каждого станка

задействованного в технологических процессах.

Количество

связей в таблице указываем дважды:

-

указываем все существующие связи;

- в той же

графе таблицы, только в скобках, оставляем связи без учета повторений (все два

и более раза повторяющиеся связи, не указываем).

В примере

заполнения таблицы каждый станок представлен в количестве 1 шт. Реальную

таблицу необходимо заполнять с учетом количества оборудования полученного в

практической работе № 1.

Таблица 1.

Таблица

подсчета материальных связей

|

№

станка |

Материальная

связь |

Ski |

N |

|

1 |

|

1 |

1 |

|

2 |

|

5 |

1 |

|

3 |

|

5 |

1 |

|

4 |

|

6 |

1 |

|

5 |

|

5 |

1 |

|

6 |

|

5 |

1 |

|

ИТОГО |

27 |

6 |

|

Коэффициент

кооперации в рассматриваемом примере

х =

27/6 = 4,5

Необходимо определить внутри границ

какова принципа находится коэффициент кооперации для шести станков.

Значения

коэффициентов кооперации и суммарное количество связей для всех принципов

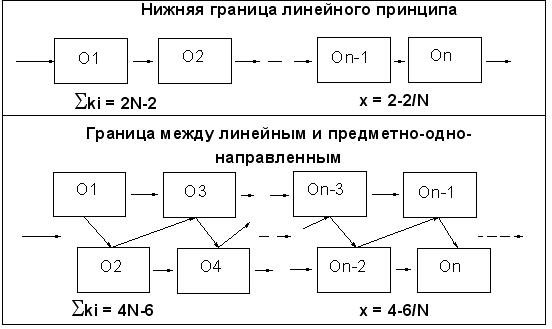

формирования производственных подразделений представлены на рисунках 1 и 2.

Нижняя

граница линейного принципа имеет коэффициент кооперации

х =

2-2/6 = 1,6(6)

Граница

между линейным и предметным принципом

х =

4-6/6 = 3

Граница

между предметным и технологическим принципом

х =

10-16/6 = 7,3(3)

Выполним

расчет коэффициентов кооперации для границ принципов формирования

производственных подразделений, на основании формул в рис. 1, 2.

Рис. 1.

Рис. 2.

Графический способ определения принципа представлен на

рисунке 3.

Рис. 3.

Данный

подсчет показывает, что полученный результат для рассмотренных структур

технологических процессов изготовления деталей А, Б, В соответствует

предметному принципу.

3<4,5<7,(3)

Сделать

соответствующий вывод о результатах расчетов, и дать характеристику

принимаемого принципа формирования производственного участка.

Практическая работа № 3.

Формирование

плана расположения технологического оборудования на участке механической

обработки.

Рациональная

планировка и организация рабочих позиций имеет большое значение для достижения

наибольшей производительности и наименьшей себестоимости выпускаемой продукции.

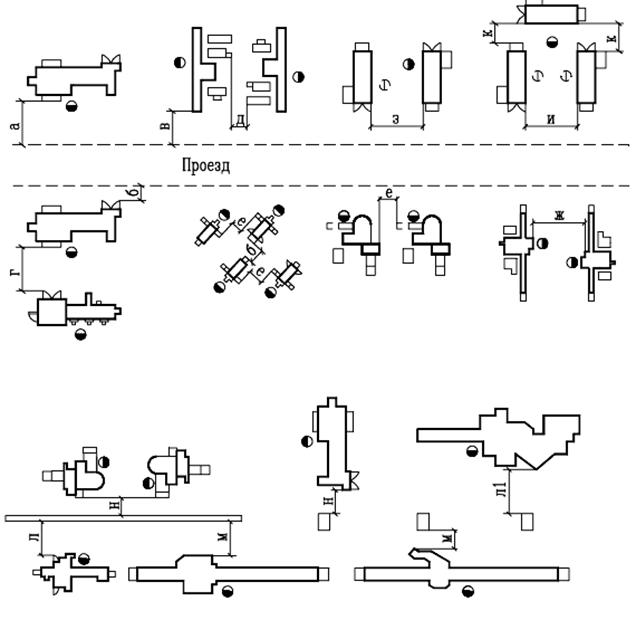

Планировка

производственного участка выполняется в масштабе 1:50. Оборудование и рабочие

места выполняются в виде темплетов.

Темплет -

схематическое изображение технологического оборудования в плане с учетов

выступающих частей данного оборудования находящихся в крайнем положении,

включая раздвижные его части, дверцы и кожухи.

Темплет

выполняется по габаритам станка приведенным в его паспортных данных.

Для

разработки темплет станков необходимо выбрать модели станков руководствуясь

следующими соображениями:

1 – -

станок должен иметь возможность обрабатывать детали имеющие максимальные

габаритные размеры 300х100х100 (длина, ширина, высота или соответствующие им

параметры тел вращения);

2 – станок

должен входить в среднюю размерную группу станков (габариты до 4000х2000 мм);

3 –

поскольку задание к практической работе № 1

не дают указаний на конкретные особенности обрабатываемых деталей и

используемом для их изготовления станков, стараться использовать оборудование

не оснащенное ЧПУ.

Используя

рассмотренные ранее принципы нужно выбрать для каждой операции технологических

процессов модель станка и указать его основные технические и габаритные

характеристики. Кроме этого, для последующих практических работ необходимо

указать нормы ремонтной сложности его механической и электрической частей.

Для

краткости составления данных можно использовать запись характеристик станков в

виде таблицы.

Для

краткости составления данных можно использовать запись характеристик станков в

виде таблицы 1.

Таблица 1. Характеристики станков размещаемые на участке.

|

Модель станка, его характеристики |

16К20 |

7Б65 |

16К20Т1 |

5К310 |

3М152 |

|

Диаметр

заготовки, мм |

- |

- |

- |

200 |

200 |

|

Длина

заготовки, мм |

- |

- |

- |

365 |

1000 |

|

Длина

стола, мм |

- |

450 |

- |

- |

- |

|

Диаметр

обрабатываемой поверхности, мм |

220 |

- |

250 |

200 |

200 |

|

Наибольший

нарезаемый модуль, мм |

- |

- |

- |

4 |

- |

|

Длина

обрабатываемой поверхности, мм |

710 |

- |

1000 |

200 |

1000 |

|

Наибольшая

длина хода салазок, мм |

- |

1250 |

- |

- |

- |

|

Характеристика

инструмента, мм |

25×25 |

- |

25×25 |

125 |

600×80×305 |

|

Конус

отверстия шпинделя |

КМ6 |

- |

КМ6 |

КМ5 |

КМ4 |

|

Конус

отверстия задней бабки |

КМ5 |

- |

КМ5 |

- |

КМ4 |

|

Число

скоростей |

21 |

- |

21 |

- |

- |

|

Скорость

рабочего хода, м/мин |

- |

1,5-11,5 |

- |

- |

- |

|

Частота

вращения шпинделя, об/мин |

12,5-1600 |

- |

10-2000 |

63-480 |

1590 |

|

Число

подач |

24 |

- |

б/с |

- |

б/с |

|

Подача, мм/об (мм/мин) |

0,05-2,8 |

|

0,01-2,8 |

0,63-4 |

0,005-0,5 |

|

Скорость

обратного хода, м/мин |

- |

20 |

- |

- |

- |

|

Мощность

электродвигателя главного привода, кВт |

11,0 |

22 |

11,0 |

4 |

10 |

|

Длина

станка, мм |

2505 |

3292 |

3700 |

2000 |

4635 |

|

Ширина

станка, мм |

1190 |

1333 |

1770 |

1300 |

2165 |

|

Высота

станка, мм |

1500 |

4540 |

1700 |

2040 |

2170 |

|

Масса

станка, мм |

2835 |

8080 |

3800 |

4000 |

4200 |

При размещении

оборудования на технологических планировках следует обеспечить свободный доступ

к рабочим местам, удобство работы рабочих и транспортирования заготовок к месту

работы, близость комнат курения и туалетов, раздевалок, медпунктов, душей,

комнат приема пищи и столовых, хорошее освещение помещений и постоянный

воздухообмен, удобное расположение фонтанчиков для питья и пожарных гидрантов.

Организация

рабочего места должна обеспечить непрерывность работы при соблюдении

максимально возможной производительности, минимальной себестоимости выпускаемой

продукции при обеспечении заданного качества.

Расположение

оборудования и рабочих мест координируется относительно колонн. При расстановке

станков руководствуются нормальными размерами промежутков между станками в

продольном и поперечном направлениях, расстояниями от стен и колонн, которые

устанавливают по нормам технологического проектирования. При этом все расстояния

указывают от крайних положений движущихся частей станка и от постоянных ограждений

(приспособления включают в габарит станка). При обслуживании технологического

оборудования мостовым краном расстояние станков от стен и колонн устанавливают

с учетом нормального положения крюка крана над станком. Нормы расстояний между

станками не учитывают площадок для хранения заготовок (деталей), а также

устройств для транспортирования заготовок между станками.

Размер

рабочей зоны по нормам технологического проектирования составляет не менее

Нормы

расстояний универсальных станков от проезда, относительно друг друга от стен и

колонн здания приведены на рисунке 1 и в таблице 2.

Расстояния

от фронта станка до проезда, равное

Рисунок 1

Нормы

ширины проездов между участками и цехами в производственном здании приведены в

таблице 3.