Содержание

Тема 1 Общие понятия и

порядок проектирования производственных участков и цехов.

1.1 Общие понятия и порядок проектирования

производственных участков и цехов.

1.2 Системный подход в области проектирования

машиностроительного производства

1.3 Основные элементы производственной системы

Тема 2. Проектирование основной системы

машиностроительного производства.

2.1 Основные принципы формирования производственной

системы

2.2 Основные критерии определения технологичности

конструкции изделия

2.3 Варианты временных структур выполнения

технологических операций по оперативному времени

2.4 Расчет количества основного оборудования

производственных участков

2.5 Схемы расположения технологического оборудования на

производственном участке

2.6 Топология расположения установочных мест на

производственных участках

2.7 Требования к условия работы основного оборудования

Тема 3 Проектирование автоматизированной

складской системы

3.1 Принципы построения и структура складской системы

3.2 Основные параметры складской системы. Классификация

автоматических складов

3.3 Накопители на производственном участке

3.4 Компоновка и планировка автоматизированных складов

Тема 4. Транспортное обслуживание производства

4.1 Основы проектирования транспортной системы.

Классификация транспортных систем

4.2 Транспортные системы автоматических линий и ГПС

4.3 Структура транспортной системы, ее топологические

схемы

Тема 1 Общие понятия и порядок проектирования

производственных участков и цехов.

1.1 Общие понятия и порядок проектирования производственных участков и

цехов.

Состав

машиностроительного предприятия определяется:

- размерами

выпуска продукции;

- характером

технического процесса;

- требованиями,

предъявляемыми к качеству изделий;

- специализацией

производства;

- кооперацией

предприятия с другими предприятиями (например, если завод в порядке кооперации

получает отливки со стороны, то в его составе не должно быть литейного цеха).

В

зависимости от состава предприятия и этапов производственного цикла машиностроительные

предприятия разделяют на три вида.

К

первому виду относятся машиностроительные предприятия с полным производственным

циклом, включающим все этапы изготовления машины (они имеют все основные цеха:

заготовительные, обрабатывающие, сборочные).

Ко

второму виду относятся предприятия выпускающие только заготовки для изготовления

деталей машин (отливки, поковки, штамповки и т.д.). Основные цеха: литейные и

кузнечные. Предусматривается предварительная, частично механическая обработка заготовок

(обдирка).

К

третьему виду относятся предприятия, производящие механическую обработку заготовок,

полученных с других предприятий и сборку машин; а также производящие только сборку машин из деталей,

узлов и агрегатов, полученных с других предприятий. В первом случае в составе предприятия

имеются основные обрабатывающие и сборочные цеха, во втором – только сборочные.

В

состав машиностроительного предприятия входят следующие группы цехов и

устройств:

- обрабатывающие цехи;

- сборочные цехи;

- вспомогательные цехи;

- складские, энергетические, транспортные,

санитарно-технические, общезаводские устройства.

Обрабатывающие

цехи:

а)

механический цех;

б)

сборочный цех;

в)

цех металлических конструкций;

г)

термический цех;

д)

цех холодной штамповки;

е)

окрасочный цех;

ж)

цех металлопокрытий;

з)

деревообрабатывающий цех;

и)

тарный цех.

Вспомогательные

цехи:

а)

чугунолитейный цех;

б)

сталелитейный цех;

в)

литейный цех цветных металлов;

г)

кузнечный, кузнечно-прессовый и кузнечно-штамповочный цехи;

д)

заготовительный цех.

Складские

устройства:

склад

металла;

склад

полуфабрикатов;

центральный

инструментальный склад;

склад

шихтовых и формовочных материалов;

склад

готовых изделий;

склад

топлива;

склад

горюче-смазочных материалов;

склад

древесины.

Энергетические

устройства:

электростанция

(подстанция);

котельная;

компрессорные

установки;

газогенераторная

установка;

электросеть,

паропроводы, газопроводы, воздухопроводы, нефтепроводы.

Транспортные

устройства:

рельсовая

сеть;

гаражи;

подъемно-транспортные

устройства.

Санитарно-технические

устройства

отопительные;

вентиляция;

водоснабжение;

канализация;

очистные

сооружения;

водохранилище;

водонапорные

башни.

Общезаводские

устройства:

центральная

лаборатория;

технологическая

лаборатория;

измерительная

лаборатория;

главная

контора;

проходная;

заводские

учебные учреждения;

медпункт;

столовая;

связь;

охрана.

При

проектировании предприятия одновременно разрабатывают и решают экономические,

технические и организационные задачи.

К

экономическим задачам относятся:

установление

производственной программы предприятия с указанием номенклатуры изделий, их

количества, веса, стоимости одного изделия и всего количества по программе;

выяснение

источников сырья, материалов, полуфабрикатов, топлива, электроэнергии, воды,

газа;

определение

и выбор выгоднейшей географической точки расположения завода;

определение

необходимых размеров основных и оборотных средств;

решение

вопросов финансирования предприятия;

составление

плана развертывания завода;

выяснение

потребности в жилищном и социально-культурном строительстве.

Технические

задачи:

проектирование

технологических процессов обработки сырья, полуфабрикатов;

определение

необходимого фонда рабочего времени и потребной рабочей силы;

подбор

и расчет количества основного и вспомогательного оборудования;

определение

необходимого количества сырья, материалов, полуфабрикатов, топлива, энергии всех

видов (электричества, газа, воды и т.д.);

разработка

вопросов транспорта, освещения, отопления, вентиляции, канализации;

компоновка

и планировка цеха;

подсчет

необходимых площадей

разработка

генерального плана завода.

Организационные

задачи:

разработка

структуры управления завода;

распределение

функций и связей между отделами и отдельными должностными лицами;

разработка

вопросов по организации труда;

установление

порядка прохождения заказа, документации, форм отчетности и контроля по цехам и

всему заводу;

мероприятия

по подготовке кадров;

мероприятия

по технике безопасности.

1.2

Системный подход в области проектирования машиностроительного производства

Машиностроительное

предприятие представляет собой производственную систему, включающую комплекс

производственных участков и вспомогательных подразделений, предназначенную для

изготовления продукции требуемого качества и заданной программы выпуска.

Структуру и параметры производственной системы выбирают при проектировании в

зависимости от сложности и разнообразия конструкций выпускаемых изделий, объема

их выпуска и условий изготовления.

Построение

производственной системы, отвечающей указанным требованиям, должно выполняться

на базе системного сквозного проектирования, включающего следующие основные

этапы:

формулировку

функционального назначения и требований к системе в целом;

декомпозицию

производственной системы - определение функций каждой подсистемы;

построение

моделей функционирования каждой подсистемы;

синтезирование

производственной системы на базе разработанного производственного процесса;

разработку

компоновочных и планировочных решений размещения оборудования производственной

системы в пространстве.

Системный

подход к решению задачи по проектированию цеха или участка с наперед заданными

свойствами, представляющих собой сложную динамическую систему из множества

элементов. В основу декомпозиции производственной системы закладывают принцип

функциональности и минимальности. Принцип функциональности состоит в том, что

выделенные при декомпозиции элементы должны быть по возможности обособлены, т.

е. для них можно сформулировать собственную цель функционирования, которая достигается

совокупностью целей каждого элемента нижестоящего уровня. Принцип минимальности

заключается в достижении минимума уровней декомпозиции, что в итоге приведет к

сокращению размерности задач унификации.

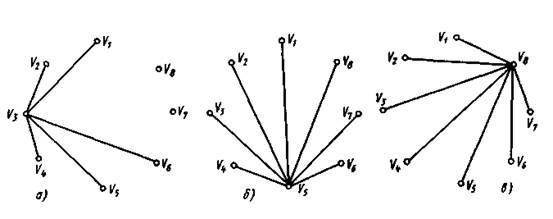

Рисунок 1. Структурное описание производственной системы:

а —

диаграмма графа материальных потоков: б — диаграмма графа энергетических

потоков; в — диаграмма графа информационных потоков

С

учетом приведенных принципов на рис. 1 представлено структурное описание

высшего уровня декомпозиции производственной системы, включающей в себя

основную и семь вспомогательных систем, а также их материальные, энергетические

и информационные связи. Вершины графов представляют следующие элементы

производственной системы: V1 — основную (технологическую) систему; V2 —

складскую систему; V3 — транспортную систему; V4 — систему

инструментообеспечения; V5 — систему технического обслуживания; V6 — систему контроля

качества изделий; V7 — систему охраны труда работающих; V8 — систему управления

и подготовки производства. Ребра графа, связывающие вершины графа, представляют

собой материальные (рис. 1, а), энергетические (рис. 1, б), информационные

(рис. 1, в) потоки между соответствующими элементами производственной системы.

Таким

образом, концептуальная модель производственной системы отражает комплекс

производственных подразделений с тремя видами связей, обеспечивающий функционирование

производственного процесса, начиная с момента получения исходных полуфабрикатов

и кончая выходом готовых изделий.

В

основной системе выполняются технологические процессы по изменению качественных

характеристик объекта производства. Например, заготовки, пройдя механическую

обработку, приобретают требуемые форму, размеры, шероховатость, свойства поверхностного

слоя материала, а в сборочном производстве из готовых деталей и комплектующих

изделий производят сборку узлов и машин с требуемыми параметрами качества.

Вероятностный

характер протекания производственного процесса изготовления изделий вынуждает

создавать складские системы, где протекают технологические процессы хранения

заготовок, полуфабрикатов и готовых изделий. Перемещение полуфабрикатов в

пространстве осуществляется транспортной системой, обеспечивающей своевременную

доставку их к соответствующему производственному оборудованию. Своевременное

обеспечение технологического оборудования режущим инструментом и

слесарно-сборочной оснасткой, а также контроль за правильной их эксплуатацией

возлагается на систему инструментообеспечения. Система технического обслуживания

создается для постоянного поддержания требуемого состояния и условий работы

производственного оборудования. Выпуск продукции с требуемыми параметрами

качества немыслим без использования системы контроля качества изделий.

Современное автоматизированное производство в настоящее время нуждается в

обслуживающем персонале, что приводит к необходимости создания специальных

устройств и проведения определенных мероприятий, обеспечивающих безопасную

работу и санитарные условия труда работающих, а также специальные виды

обслуживания их. Эти функции возлагаются на систему охраны труда работающих.

Основная задача системы управления и подготовки производства заключается в

осуществлении контроля за состоянием производственного процесса и воздействия

на него в случае нарушений по сравнению с запланированным ходом производства,

разработке технологической и плановой документации, обеспечении производства

заготовками и комплектующими изделиями, проведении организационных мероприятий

по подготовке производства и обеспечения его технологической оснасткой.

1.3

Основные элементы производственной системы

Первичным

звеном организации автоматизированного производственного процесса является рабочая

позиция. В зависимости от содержания операций и организации их проведения на

рабочей позиции могут быть расположены технологическое оборудование, средства

автоматической загрузки и разгрузки его (роботы, манипуляторы, автоматические

стыковочные устройства с транспортной системой), накопители с полуфабрикатами,

режущий и контрольно-измерительный инструмент, технологическая оснастка,

средства охраны труда и управления технологической операцией (рис. 2).

Группы

рабочих позиций объединяют в производственные участки, где осуществляется

относительно локальная законченная часть производственного процесса — по изготовлению

части (детали, узла) готового изделия. Объединение рабочих позиций и обеспечение

их функционирования производится транспортно-накопительными устройствами, системой

управления, средствами технического, инструментального и метрологического

обслуживания, средствами охраны труда работающих на участке.

Более

крупной организационной единицей является производственный цех, который

представляет собой производственное административно-хозяйственное обособленное подразделение

за вода Производственным цехом называют помещение, в котором расположены

производственные участки, вспомогательные подразделения, служебные и бытовые

помещения.

При

создании автоматизированных цехов предъявляются определенные требования к

производственным подразделениям и оборудованию, используемому в этих подразделениях.

Например, исходя из необходимости создания гибкого автоматизированного цеха,

при его проектировании следует предусмотреть его способность к быстрой

адаптации при изменяющихся условиях производства, причем как отдельных единиц

производственного оборудования, так и производственных подразделений. Основные

факторы, изменяющие условия производства, следующие: широкая и в ряде случаев

нестабильная номенклатура изготовляемых изделий, отказы производственного

оборудования, оснастки, инструмента и средств управления, неравномерное

поступление полуфабрикатов, изменение физико-механических свойств

обрабатываемого материала и т. д. Изменение входных условий изготовления

продукции вынуждает создавать производственные системы, позволяющие быстро

реагировать на них, с тем чтобы обеспечить выполнение производственной программы

выпуска продукции к заданному сроку и с требуемыми параметрами качества.

При

проектировании автоматизированных цехов и участков на каждом этапе приходится

одновременно решать технологические, экономические и организационные задачи,

тесно связанные между собой. С целью эффективного решения проектных задач желательно

синтезировать производственные системы из унифицированных элементов, что сокращает

время на проектирование и повышает качество проекта.

Рисунок

2 - Рабочая позиция:

1 — токарный станок

16К20ФЗ. 2 — промышленный робот М10П62 01, 3 — тактовый стол; 4 — устройство

управления станком, S — устройство управления промышленным роботом; 6 —

ограждение.

Тема 2. Проектирование основной системы

машиностроительного производства.

2.1

Основные принципы формирования производственной системы

Важным

этапом при технологическом проектировании автоматизированных участков и цехов

является выбор принципа их формирования, который, в свою очередь, зависит от

сложности выпускаемой продукции, программы выпуска и режима работы производства.

Существуют три принципа формирования производственных участков и цехов,

определяющих форму организации производства: линейный, предметный и технологический.

При

поточной форме организации производства используется линейный принцип,

характеризующийся строго определенной последовательностью выполнения операций

технологического процесса в каждый момент времени. Чаще всего этот принцип

реализуется в виде автоматических поточных линий.

С

повышением номенклатуры изготовляемых изделий становится целесообразным

использовать общность технологических маршрутов и формировать производственные

подразделения, используя предметный принцип. Применительно к формированию цехов

— это создание механосборочных предметно-специализированных производств (например,

цеха, двигателей, шасси и т. п.), где сосредоточивается все оборудование,

которое необходимо для полного изготовления сборочной единицы. Формирование

участков по этому принципу производится в зависимости от конструктивного вида

изделий, например участок корпусных деталей, участок валов и т. п. Основным преимуществом

данного принципа является повышенная ответственность за выпуск качественной

продукции, короткие материальные потоки и упрощается структура управления производством.

При

значительной номенклатуре изготовляемых изделий эффективен технологический принцип

формирования производственных подразделений, характеризующийся выполнением

однотипных операций технологического процесса и использованием однотипного

технологического оборудования. Применительно к созданию цехов этот принцип

реализуется путем формирования специально механических и сборочных цехов, а

участки создают в зависимости от вида выполняемой операции (например, участок

токарный, фрезерный и т. п.). К преимуществам данного принципа можно отнести

единство системы управления для всех сборочных или механообрабатывающих работ,

единый уровень требований к качеству деталей и выполнения сборочных работ,

упрощение структуры управления на участке благодаря специализации работ.

Выбор

принципа формирования участков и цехов оказывает большое влияние на синтез

структуры производственной системы, т. е. обоснованное определение ее состава. При

формировании структуры автоматизированных участков и цехов следует учитывать и

ряд ограничений, например по виду обрабатываемого материала на участке, который

накладывает определенные ограничения по сбору и переработке стружки, по

совместимости технологического оборудования и т. д.

Для

выбора принципа формирования производственных подразделений можно использовать

такой показатель, как степень кооперации, которую определяют исходя из среднего

числа материальных связей между технологическим оборудованием, х.

![]()

где ki – число материальных связей i-го оборудования;

N – количество технологического оборудования в

производственном подразделении.

При

определении числа материальных связей учитывают грузопоток как от данного

технологического оборудования, так и к нему. Дублирующие материальные связи

учитываются однократно.

Рисунок 3 - Схема расположения технологического оборудования на производственном

участке

На

рис 3 приведен пример схемы расположения технологического оборудования на

производственном участке, на которой изображены материальные связи между оборудованием

согласно технологическим маршрутам изготовления изделий. В этом случае Sk = 2´1 + 3´ 2+ 4´1 + 5´3 + 6´1 = 33; х = 33/8 =4,1

Для

рассмотренных выше трех принципов формирования структурных подразделений

производственной системы возможны четыре границы:

- нижняя

граница линейного принципа;

- граница

между линейным и предметно-однонаправленным принципом;

- граница

между предметно-разнонаправленным и технологическим принципом;

- верхняя

граница технологического принципа.

Указанные

границы устанавливают исходя из принципиальных схем формирования

производственных подразделений (рис. 4), по которым определяют число

материальных связей и степень кооперации. Область использования рассмотренных

принципов формирования структурных подразделений производственной системы

показана на рис. 5. Линии, ограничивающие каждую область, построены на

основании зависимостей, приведенных на рис. 4. Пользуясь графиками,

приведенными на рис. 5, можно выбрать принцип формирования производственных

подразделений, если известно следующее: количество оборудования каждого типа и общее

число единиц оборудования в структурном производственном подразделении,

производственные маршруты изготовления изделий, на основании которых

определяются число материальных связей и степень кооперации.

Рисунок 4 - Принципиальные схемы

формирования производственных подразделений

Рисунок 5 - Области использования различных принципов формирования производственных

подразделений

2.2

Основные критерии определения технологичности конструкции изделия

Основная

цель анализа всей номенклатуры изделий, изготовляемых в цехе или на участке,

заключается в проверке на технологичность изделий с точки зрения автоматизации

производства. Под технологичностью изделий понимают свойства изделий, заложенные

в них при конструировании и позволяющие в полной мере использовать все возможности

и особенности экономичного производственного процесса, обеспечивающего их

требуемое качество при надлежащем объеме выпуска. Таким образом, основным показателем

оценки технологичности изделия является себестоимость его изготовления

Технологичность

изделий обеспечивается следующим образом снижением номенклатуры изготовляемых

изделий путем унификации и стандартизации; развитием конструктивного подобия и

унификацией поверхностей и комплектов поверхностей с целью типизации

технологических процессов; проработкой конструктивных форм деталей для

обеспечения необходимой точности, устойчивости и жесткости при установке

полуфабрикатов в процессе механической обработки, сборки, транспортировании,

контроле качества и т. п.; целенаправленным конструктивным оформлением единых

технологических баз, позволяющих изготовить детали при минимальном числе

операций; конструированием деталей с учетом использования при их изготовлении

минимальной номенклатуры стандартного инструмента (не допускать наличия

крепежных отверстий диаметром менее б мм), унифицированной технологической

оснастки, унифицированных транспортных, складских и других средств и

обеспечения условий собираемости без дополнительных пригонок по месту;

конструированием сборочных единиц с учетом возможности автоматической сборки

При

проектировании автоматизированного механообрабатывающего производства на первых

этапах производят предварительную оценку технологичности изделий по укрупненным

показателям, так как еще полностью не известны технологические возможности

создаваемого производства. В дальнейшем, когда будут составлены маршруты

технологических процессов, определены комплекты производственного оборудования,

оснастки и сформированы производственные процессы на участках и в цехе,

показатель технологичности изделий может быть уточнен.

Таблица 1 - Коэффициенты серийности

|

Объем партий |

Коэффициент серийности |

Объем партий |

Коэффициент серийности |

|

1—50 51—100 101—200 201—400 401—800 |

1,00 0,86 0,76 0,67 0,59 |

801 — 1 600 1 601—3 200 3 201—6 400 6401 — 12 800 12 800—∞ |

0,52 0,45 0,40 0,35 0,30 |

На

стадии предварительной оценки технологичности изделия необходимо установить ряд

частных критериев и через весовые коэффициенты связать их с интегральным

критерием. Весовые коэффициенты устанавливают на основании статистических

исследований существующих автоматизированных производств. В качестве частных

критериев могут быть использованы следующие: серийность выпуска изделий,

степень унификации поверхностей, уровень точности изделия, коэффициент

использования материала.

Предварительная

оценка производственной технологичности изделий в многономенклатурном

производстве может быть произведена следующим образом. На первом этапе

производится разбивка всей номенклатуры изделий на группы с учетом общности

оборудования, оснастки и технологического процесса изготовления. При

формировании групп принимают во внимание габаритные размеры и материал изделий,

их геометрическую форму, общность подлежащих обработке поверхностей, точность и

шероховатость поверхности, однородность заготовок и серийность выпуска.

Для

выбранного изделия-представителя определяют коэффициент серийности по табл. 1.

Степень

унификации изделий оценивается коэффициентом унификации kу, который

характеризует число оригинальных поверхностей изделия-представителя:

ky.= Пор.пр./Пт. Пр

где Пор.пр — число

оригинальных поверхностей у изделия-представителя; Пт.пр — число типовых

поверхностей у изделия-представителя.

Значения

коэффициента kт.пр.

учитывающего точность изготовления изделия-представителя, приведены ниже:

Точность

изделия Нормальная Повышенная Высокая

kт.пр. 1,0

1,1 1,2

Коэффициент

использования материала изделия-представителя k и.м.пр.

k и.м.пр. = М з.пр./М д.пр

где М з.пр — масса заготовки для

изделия-представителя, кг;

М д.

пр. — масса готового изделия-представителя, кг.

Имея

набор коэффициентов серийности, унификации, точности и использования материала

для каждого изделия-представителя группы, приступают к оценке технологичности

других изделий, находящихся в соответствующей группе по следующей эмпирической

зависимости:

kтех = (kс. пр/kс)m × (kу. пр/kу)n × (kт. пр/kт)i × (kи. м. пр/kи. м)k

где kтех — коэффициент, характеризующий

уровень технологичности изделий в соответствующей группе;

m, n, i, k — показатели степеней при соответствующих отношениях коэффициентов.

Показатель

уровня технологичности изделия может быть использован на стадии проектирования

автоматизированных участков и цехов при подборе номенклатуры изготовляемых на

них изделий, обеспечивающей наиболее эффективное использование технологических

возможностей производства, а также для выдачи рекомендаций конструкторам для

изменения конструкции менее технологичных изделий.

2.3

Варианты временных структур выполнения технологических операций по оперативному

времени

Важным

этапом при проектировании маршрутной технологии является выбор структуры

операции по оперативному времени, от которого зависит производительность

процесса изготовления изделия. В свою очередь, оперативное время toп

, мин., складывается из основного времени tо и вспомогательного

времени tв, т. е. toп = tо + tв.

Основное

время затрачивается на изменение размеров, формы, состояния поверхностного слоя

(или других физико-механических свойств) полуфабриката или на изменение его

положения при сборке. Вспомогательное время затрачивается на приемы, сопутствующие

изменению качественных характеристик полуфабриката. Оно складывается из

следующих составляющих: времени, затрачиваемого на съем и установку

полуфабриката tc.у; времени вспомогательного перемещения

инструментов — подводы, отводы, повороты инструмента tв.и; времени вспомогательного

перемещения полуфабриката вместе с приспособлением tв. п.

При

рассмотрении временных структур выполнения операций можно выделить следующие

способы их реализации: последовательный, параллельно-последовательный и

параллельный. Применительно к протеканию основного времени такие разновидности

назовем классами, а применительно к вспомогательному времени — группами.

Формулы, определяющие каждую разновидность временной структуры выполнения

операции по оперативному времени, сведены в таблицу. 2.

Рассмотрим

вначале I класс 1-й группы временной структуры выполнения операции, который

характеризуется последовательным протеканием основного и вспомогательного

времени. При этом каждый режущий инструмент обрабатывает полуфабрикат

последовательно по переходам, а времена, затрачиваемые на установ и съем

полуфабриката, на смену, подвод и отвод инструмента, на вспомогательные

перемещения полуфабриката, не совмещены между собой и с основным временем.

Примером реализации рассматриваемой временной структуры является работа

обычного одношпиндельного универсального станка, а формула для подсчета оперативного

времени будет иметь вид tоп = S( tс.у + tв.и + tв.п ) + S tоi.

Таблица 2 - Формулы для расчета оперативного времени

|

Гр. |

Класс |

||

|

I |

II |

III |

|

|

1 |

tоп = S( tс.у + tв.и + tв.п ) + S tоi. |

tоп = S( tс.у + tв.и + tв.п ) + S tоi. + S tоj max |

tоп = S( tс.у + tв.и + tв.п ) + tоj max |

|

2 |

tоп = S( tс.у, tв.и, tв.п)max + Stоi. |

tоп = S( tс.у, tв.и, tв.п)max + Stоi. + S tоj max |

tоп = S( tс.у, tв.и, tв.п)max + tоj max |

|

3 |

tоп = S(tс.у,tв.и,tв.п ,tоi.)max |

tоп=S(tс.у,tв.и,tв.п ,tоi.,tоj max)max |

tоп=S(tс.у,tв.и,tв.п ,tоj max)max |

II

класс 2-й группы характеризуется тем, что выполнение основных приемов в операции

осуществляется параллельно-последовательным способом, вспомогательные приемы

совмещены, а основные и вспомогательные приемы не совмещены, т. е. протекают последовательно

во времени. Такая структура операции характерна для случая, когда ряд

технологических переходов выполняется одновременно, а остальные

последовательно. Основное время одновременно выполняемых нескольких переходов

будет определяться по времени наиболее продолжительного перехода to j max. Примером подобной структуры служит

работа многоцелевых станков которые позволяют вести обработку с использованием

многоинструментальных и многошпиндельных головок. Вспомогательные времена на

этих станках могут совмещаться, например, смена полуфабриката производится в момент

обработки ранее установленного полуфабриката, а время на подачу полуфабриката в

рабочую зону станка совмещается с временем смены инструмента и его подвода к полуфабрикату.

Формула структуры оперативного времени для II класса 2-й группы будет иметь вид

tоп = S( tс.у, tв.и, tв.п)max + Stоi. + S tоj max

III класс 3-й группы характеризуется параллельным способом выполнения

всех основных и вспомогательных приемов, а также их совмещением во времени. Это

значит, что все инструменты и на всех позициях, если их несколько, работают

одновременно, а вспомогательные процессы совмещены со временем

формообразования. Такие процессы называют непрерывными, и к ним относится,

например, обработка на роторных машинах, в которых происходит непрерывное

перемещение как полуфабриката, так и режущего инструмента. Непрерывные

процессы, как правило, очень эффективны в поточном производстве и

характеризуются тем, что резко сокращается время изготовления деталей.

Роторные

машины имеют систему инструментов, которые располагаются по окружности, а

заготовки обрабатываются при непрерывном вращении ротора, имеющего несколько

рабочих позиций. Формула для подсчета оперативного времени для III класса 3-й

группы будет иметь вид tоп=S(tс.у,tв.и,tв.п ,tоj max)max. В этом случае оперативное время обработки

будет равно времени наиболее продолжительного приема.

Производительность

технологического оборудования зависит не только от оперативного времени, но и

от времени, затрачиваемого на переналадки при переходе с обработки деталей

одного типоразмера на обработку деталей другого типоразмера. С увеличением

номенклатуры изготовляемых изделий происходит рост доли времени, затрачиваемого

на переналадку технологического оборудования, так как возрастает частота переналадок,

причем это время зависит от конструктивно-технологических особенностей самого

оборудования.

Время,

затрачиваемое на переналадку станка, в значительной мере определяется

сложностью его конструкции и уровнем автоматизации процесса переналадки.

Различают кинематическую и размерную переналадки станков. Создание станков с

программным управлением позволило успешно решить вопрос автоматизации кинематической

переналадки технологического оборудования, т. е. автоматизировать процесс

изменения траектории движения исполнительных органов станка в пространстве в

зависимости от параметров обрабатываемого полуфабриката. В ряде случаев

кинематическая переналадка станков не обеспечивает заданной точности

изготовления деталей, что требует вмешательства наладчика или использования

систем автоматической размерной настройки, задачей которых является установка

необходимого относительного положения баз станка, несущих обрабатываемый полуфабрикат,

и инструмента. Чаще всего трудоемкость размерной настройки занимает большую

долю в общем балансе времени, необходимом на наладку технологического оборудования.

Суммарное

время, затрачиваемое на переналадку технологического оборудования в течение

определенного времени, определяется как самим временем переналадки, так и

частотой переналадок. В свою очередь, время на переналадку станка зависит не

только от сложности обрабатываемой детали, но и от способа реализации структуры

оперативного времени Поэтому оборудование, относящееся, например, к III классу

и 3-й группе, используют в основном в поточном производстве с узкой

номенклатурой выпуска деталей и низкой частотой переналадок, так как резко

возрастает время на их переналадку вследствие сложности согласования времени

выполнения отдельных приемов в операции, а станки более низких класса и группы,

требующие меньшего времени на переналадку, применяют в мелкосерийном производстве.

2.4

Расчет количества основного оборудования производственных участков

Расчет

числа станков, необходимых для каждой операции, выполняют на основании

штучно-калькуляционного времени и объема выпуска каждого наименования изделия,

проходящего эту операцию, по формуле

![]() ,

,

где t шт-кi - штучно-калькуляционное время, мин;

Ni – годовой объем выпуска изделия, шт;

Фэ - эффективный годовой фонд времени работы основного оборудования, ч.

Штучно-калькуляционное

время

t шт-к = t шт + T п.з. / N

где t шт – штучное время изготовления детали на операции, мин;

T п.з – подготовительно-заключительное

время на партию изделий, мин;

N — партия запуска данных изделий, шт.

При

отсутствии данных по составляющим штучно-калькуляционного времени можно

пользоваться формулой

t шт-к = t шт ×(1+a/100)

где а — процент потерь

времени (внецикловых) от штучного времени; а = 6 . 18% в зависимости от

сложности наладки.

При

непрерывно-поточном производстве последняя составляющая штучно-калькуляционного

времени не учитывается, так как в данном случае отсутствует переналадка оборудования

на другие наименования изделий.

Вычисленное

значение Ср округляют до ближайшего большего целого числа, получая при этом

количество технологического оборудования Спр, принятое для выполнения данной

операции.

Коэффициент

загрузки технологического оборудования kз на данной операции

kз =

Ср/Спр,

где Ср, Спр — оборудование соответственно расчетное

и принятое.

Следует

учесть, что всегда коэффициент загрузки kз < 1. В случае незначительного

превышения (на 5—10%) расчетного количества технологического оборудования над

ближайшим целым числом необходимо пересмотреть содержание структуры выполнения

операции, параметры режимов ее выполнения и состава технологического оснащения,

что в итоге приведет к общему повышению коэффициента загрузки оборудования.

Желательно, чтобы при проектировании поточного производства k3 ³

0,65.

При

расчете числа станций на сборочном конвейере необходимо учесть, что помимо

рабочих станций на конвейере размещают 5—10% резервных для случая изменения

конструкции собираемого изделия.

При

выборе состава и количества основного оборудования необходимо предусмотреть

построение технологической системы в виде автоматической линии.

2.5

Схемы расположения технологического оборудования на производственном участке

Выбор

состава и количества основного оборудования на производственных участках тесно

связан с распределением номенклатуры изготовляемых изделий по участкам.

При

формировании автоматических участков, построенных по линейному принципу,

желательно количество основного оборудования на них принимать с учетом полного

изготовления одного или нескольких изделий на участке. При технологическом

принципе формирования стремятся создавать равновеликие (по количеству основного

оборудования) участки, идя в ряде случаев на создание участков с двумя и более

различными типами станков, например фрезерно-сверлильный, токарно-расточной

участок и т. п. Несколько сложнее формирование участков, построенных по предметному

принципу. В этом случае подбирают группы изделий с целью создания равновеликих

участков.

После

того как будет распределена номенклатура изготовляемых изделий по участкам и определен

состав и количество основного оборудования на них, переходят к построению схемы

расположения технологического оборудования на участках.

Схема

размещения основного и вспомогательного оборудования на площадях цехов и

участков, называемая топологией производства, - важный этап проектирования нового

и реконструкции существующего производства. На этом этапе происходит формирование

системы материальных связей, на базе которых в дальнейшем проектируют информационные

и энергетические потоки. При функционировании действующего производства в ряде

случаев экономически целесообразно при смене номенклатуры выпускаемых изделий

изменять топологию производства, предусматривая дополнительные капитальные

затраты на создание крановых пролетов, которые в дальнейшем окупятся за счет

сокращения затрат на транспортирование, увеличения загрузки технологического

оборудования, повышения гибкости производства, оперативности управления и т. п.

Задачи

формирования системы материальных потоков при синтезе топологии ГПС имеют

большую размерность и требуют значительного времени на их решение. В качестве

критерия для оценки оптимальности выполнения синтеза топологии принимают мощность

материального потока, в общем виде задача синтеза топологии технологической

системы формулируется следующим образом. Заданы множество технологического

оборудования, материальные связи между ними и габаритные размеры оборудования,

а также ограничения на размещение оборудования.

Следует

найти такое взаимное однозначное расположение оборудования в объеме цеха или

участка и взаимные материальные связи между ними, которые обеспечивают наилучший

показатель работы участка.

К

ограничениям на размещение технологического оборудования относят нецелесообразность

размещения рядом станков, изготовляющих высокоточные и низкой точности детали,

ввиду влияния вибрации на точность обработки, нецелесообразность размещения

шлифовальных станков рядом со сборочным оборудованием, существующие нормы расположения

технологического оборудования, расположение элементов конструкций зданий и др.

При

размещении технологического оборудования должны быть соблюдены нормы

технологического проектирования, регламентирующие ширину проходов и проездов

(не магистральных), расстояние между станками и станков от стен и колонн.

Таблица 3 - Нормы расстояний универсальных станков от проезда, относительно

друг друга от стен и колонн здания

|

Расположение станков |

Обозначение на рис. 1. |

Расстояние,: Мм |

|

||||||

|

Единичное - серийное производство |

Крупносерийное и массовое производство |

|

|||||||

|

Наибольший из габаритных размеров станка в плане, мм |

|

||||||||

|

До 1800 |

От 1800 до 4000 |

До 1800 |

От 1800 до 4000 |

|

|||||

|

От проезда до |

фронта |

а |

1600 |

1000 1200 |

|

||||

|

тыльной стороны |

б |

500 |

500 |

|

|||||

|

боковых сторон |

в |

500 |

500 |

|

|||||

|

в "затылок" |

г |

1700 |

1400 |

1600 |

|

||||

|

Относительно друг друга |

тыльными сторонами |

д |

700 |

800 |

700 |

800 |

|

||

|

боковыми сторонами |

е |

900 |

900 |

|

|||||

|

фронтом и при обслуживании одним рабочим |

одного станка |

ж |

2100 |

2500 |

1900 |

2300 |

|

||

|

двух станков |

3 |

1700 |

1400 |

1600 |

|

||||

|

при П-образном расположении трех станков обслуживаемых одним рабочим |

и |

2500 |

1400 |

1600 |

|

||||

|

к |

700 |

700 |

|

||||||

|

От стен и колонн |

фронта |

л |

1600 |

1300 |

1500 |

|

|||

|

л1 |

1300 |

1300 |

1500 |

|

|||||

|

тыльной стороны |

м |

700 |

800 |

700 |

800 |

|

|||

|

боковых сторон |

н |

1200 |

900 |

|

|||||

Рисунок 6 - Варианты размещения станков от проезда, относительно друг

друга, от стен и колонн здания

В

таблице 3 даны расстояния: а — между проездом и станками, расположенными

фронтально (рис. 6); б — между проездом и тыльной стороной станка; в — между

проездом и боковой стороной станка; г — между станками, установленными в

«затылок»; д — между станками, установленными тыльными сторонами; е — между

станками, установленными боковыми сторонами; ж — между станками, установленными

фронтально, при обслуживании одним оператором одного станка; з — между станками,

установленными фронтально, при обслуживании одним оператором двух станков; и, к

— между станками при П-образном расположении трех станков, обслуживаемых одним

оператором; л, л1 — от стен и колонн до станка, расположенного фронтально; м —

от колонн и стен до станка, расположенного тыльной стороной; н — от колонн и

стен до станка, расположенного боковой стороной.

Расстояния

в таблице 3 включают крайние положения движущихся частей, открывающихся дверок

и постоянных ограждений. Нормы расстояний между станками с разными габаритными

размерами выбирают по большему из этих станков. В случае обслуживания станков

подвесными транспортными средствами расстояния от стен и колонн до станков

принимают с учетом возможности их обслуживания подвесным транспортом.

При

расположении канала для транспортирования стружки между тыльными сторонами двух

рядов станков, установленных на общей фундаментной плите, расстояние между ними

принимается при транспортировании дробленой стружки (д), витой стружки (д +

2.6

Топология расположения установочных мест на производственных участках

Наиболее

удобное и распространенное расположение технологического оборудования — вдоль

транспортной трассы. Поперечное расположение применяют в случае, когда может

быть достигнуто лучшее использование площади или когда при продольном расположении

получаются слишком длинные линии. Под углом к транспортной трассе технологическое

оборудование располагают в случае, когда длина оборудования значительно превышает

его ширину, например для расточных, продольно-фрезерных, продольно-строгальных,

прутковых автоматов и револьверных станков. Такое расположение оборудования

обеспечивает лучшее использование площадей. Револьверные станки и автоматы при

прутковой работе ставят под углом 15—20° или несколько больше в зависимости от

ширины и длины отводимой под них площади; при этом их располагают загрузочной

стороной к транспортной магистрали.

Кольцевое

расположение технологического оборудования целесообразно для многостаночного

обслуживания с помощью промышленных роботов, работающих в цилиндрической

системе координат, но создает трудности для использования межоперационного

транспорта и инженерных коммуникаций, а также требует больших площадей.

Типовые

схемы установочных мест при линейном расположении технологического оборудования

(Т.О.) приведены на рисунке 7. Оптимальное значение мощности грузопотока

достигается при двустороннем расположении оборудования вдоль транспортной

трассы (рис. 7, а, б). Схемы, приведенные на рис. 7, в, г, используют чаще

всего при реконструкции производства. При совмещении входа и выхода с участка

происходит сокращение холостых пробегов межоперационного транспорта (рис. 7, а,

в), и такие схемы используют при незначительных грузопотоках (не более 3 тыс.

т/год), при больших грузопотоках используют схемы с раздельными входом и

выходом (рис. 7, б, г). Для .упрощения расчетов расположение технологического

оборудования вдоль транспортной трассы считают симметричным, что практически

часто встречается, так как на участках обычно располагают оборудование с

приблизительно одинаковыми габаритными размерами, на котором изготовляют

изделия одного габаритного ряда.

Рисунок 7 - Типовые схемы установочных мест

2.7

Требования к условия работы основного оборудования

При

проектировании автоматизированных участков и цехов механообрабатывающего и

сборочного производства следует учитывать специальные требования к условиям

работы технологического оборудования, обусловленные особенностями достижения требуемых

параметров качества изготовления изделий. Постоянное повышение уровня точности

изготовляемых изделий, вызванное увеличением мощности и скорости машин и механизмов,

приводит к росту доли прецизионного производства. Тенденция к повышению

точности современных машин оказывает влияние на их условия изготовления:

температуру, влажность, чистоту помещения, воздухообмен, освещенность, виброизоляцию

оборудования и допустимый уровень звукового давления.

Для

прецизионной механической обработки деталей используют станки повышенных

классов точности: (В — высокий, А — особо высокой точности и С — особо точные).

На них изготовляют высокоточные детали, станков и машин, а сборку и юстировку

узлов к ним производят в термоконстантных помещениях, параметры микроклимата

которых имеют малые допуски.

Заготовки,

детали, узлы, инструмент и другие изделия, поступающие в термоконстантные

помещения извне, выдерживают до достижения температуры помещения на соответствующем

складе или площадке для хранения.

Отклонения

температуры менее ±0,1 °С обеспечиваются в специальной камере (оболочке) с

автономным режимом и дистанционным управлением оборудования.

В

термоконстантных помещениях должна поддерживаться относительная влажность

воздуха 50 ± 10%, так как технологическое прецизионное оборудование и

контрольно-измерительные приборы, находящиеся в них, не должны быть подвержены

коррозии.

При

расчетах теплообмена и влажности воздуха в помещениях со специальным

микроклиматом учитывают выделение теплоты и влаги от обслуживающего персонала

(один рабочий выделяет 380 кДж/ч теплоты и 140 г/ч влаги, один человек из

управляющего персонала — соответственно 355 кДж/ч и 75 г/ч). В связи с этим доступ

в термоконстантные помещения должен быть ограничен, так как присутствие дополнительного

персонала может нарушить требования к параметрам микроклимата. Число ворот, наружных

дверей и наружных стен в этих помещениях должно быть минимальным, а помещения с

более жестким режимом должны быть изолированы от наружных стен коридором тепловой

защиты.

Особые

требования предъявляются к чистоте термоконстантных помещений, которые должны

иметь специальный режим уборки, а стены в них покрывают матовой облицовочной

плиткой, не имеющей бликов, полы — метлахской или пластмассовой плиткой.

Наряду

с общей уборкой регламентируется чистота воздуха, которая характеризуется

размерами частиц пыли (мкм) и наибольшим числом пылинок, оседающих на 1 см2

в течение 1 ч. Для контроля запыленности воздуха пластинку черного цвета

устанавливают на расстоянии

Термоконстантные

помещения в большинстве случаев оборудуют централизованной системой удаления

пыли от рабочих мест, но в отдельных случаях допускается применение передвижных

промышленных пылесосов. Для обдува и обеспыливания поступающих грузов и

персонала на входе в термоконстантные помещения устраивают специальные шлюзы с

вертикальным потоком воздуха. Обдувка изготавливаемых изделий сжатым воздухом в

этих помещениях категорически запрещена.

Для

предотвращения попадания пыли извне в термоконстантных помещениях поддерживают

давление 110 - 120 кПа. При кондиционировании воздуха в этих помещениях

обеспечивается четырехкратный обмен воздуха в течение 1 ч. Приточно-вытяжная

вентиляция вызывает воздушные потоки, скорость которых не должна превышать

значений, указанных в табл. 2.9.

На

качестве и производительности изготовления изделий значительно сказывается

утомление обслуживающего персонала, вызванное плохой освещенностью, помимо

этого у него ослабляется зрение. Отрицательное воздействие на работоспособность

персонала оказывает и искусственное освещение, которое следует применять только

в исключительных случаях, например в помещениях измерительных лабораторий для

работы на делительных машинах и компараторах высокой точности, для которых

строго регламентировано колебание температуры, которое может быть обеспечено

только при условии применения искусственного освещения, выполненного на газоразрядных

лампах, выделяющих незначительное количество теплоты.

Общая

освещенность помещений в сборочных и механических цехах должна быть не менее

500 лк. Кроме этого, при необходимости устанавливают дополнительное освещение.

При

естественном освещении для предохранения от попадания прямых солнечных лучей

(инсоляции), вызывающих местный нагрев и снижение точности изготавливаемой

продукции, предусматриваются ориентация окон и фонарей на север, система

специальных солнцезащитных жалюзи и панелей, тройное остекление с

кондиционированием пространства между переплетами или применение специального

свето- и теплозащитного стекла или пленки, не пропускающих инфракрасных лучей.

С

целью обеспечения требуемой точности изготовления изделий используют виброизоляцию

металлорежущего оборудования и сборочных стендов путем установки его на

виброизолирующие опоры и виброизолирующие фундаменты на резиновых ковриках.

Уровень частоты собственных колебаний для каждого типа оборудования не должен

превышать установленные нормы.

Виброизолирующие

опоры используют в качестве упругого элемента прокладки из резины, а также

опоры с проволочной сеткой и пневматические выравнивающие опоры, обеспечивают

изоляцию от вибраций, вызываемых соседним оборудованием.

В

опорах в зависимости от частоты собственных колебаний используют следующие

упругие элементы: при частоте более 20 Гц — фетр, пробку, пластмассы,

армированные волокнистыми материалами, свинцово-асбестовые прокладки; при

частоте 20—10 Гц — резину, проволочную сетку объемного плетения, толстые

фетровые и пробковые прокладки; при частоте 10—5 Гц — резину, работающую на

сдвиг, проволочную сетку объемного плетения; при частоте менее 5 Гц —

спиральные и листовые пружины, пневматические опоры.

При

установке оборудования на виброизолирующие прокладки следует обеспечить достаточное

прилегание прокладки как к полу, так и к станине, в противном случае могут

возникнуть местные перегрузки в прокладках, что приведет к преждевременному их

изнашиванию и изменению частоты собственных колебаний. Для обеспечения этого

условия к качеству поверхности пола под установку прецизионного оборудования

предъявляются повышенные требования. Помимо этого, для предохранения

виброизолирующих прокладок от преждевременного изнашивания необходимо предотвратить

течь масла и СОЖ на пол.

Тема 3 Проектирование автоматизированной складской

системы

3.1

Принципы построения и структура складской системы

Складская

система предназначена для обеспечения своевременного снабжения технологического

оборудования полуфабрикатами в подготовленном для транспортирования виде и хранения

готовых изделий.

Производственный

процесс начинается и заканчивается на складах, причем склад выполняет роль

демпфирующего элемента при нестабильных дискретных входных и выходных

грузопотоках. На складах происходит преобразование грузопотоков с целью

обеспечения запланированного хода производства. Количественные, геометрические

и временные параметры входящих и выходящих грузопотоков на склад могут быть

детерминированными, что характерно для поточного производства, или могут носить

случайный характер, типичный для непоточного производства.

Характерным

для непоточного производства является значительная длительность складирования,

которая достигает 70— 90% от всего цикла производства. Это объясняется

необходимостью создания запасов полуфабрикатов в производстве с целью компенсации

неравномерности и дискретности поступления полуфабрикатов в цех, колебаний

станкоемкости выполнения операций производственного процесса, отказов оборудования,

режущего инструмента и других случайных факторов.

Таким

образом, цель создания и функционирования складской системы заключается в том,

чтобы принимать с транспортной системы грузопоток с одними параметрами, перерабатывать

и выдавать его опять на транспортную систему с другими параметрами и выполнять

это преобразование с минимальными приведенными затратами с условием обеспечения

сохранения качества.

Классификацию

складских систем осуществляют следующим образом:

по

организационной структуре: децентрализованная, централизованная и комбинированная;

по

функциональному назначению: цеховой склад, склад на производственном участке,

накопитель у технологического оборудования;

по

виду хранящегося груза: склад металла и заготовок, меж-операционный склад,

склад комплектующих изделий, склад технологической оснастки, склад готовой продукции;

по технологии работ: комплектовочные и склады, предназначенные для хранения

грузов, поступающих в таре;

по

способу складирования: штабельные и стеллажные; по высоте хранения: низкие (до

по

компоновке склада по отношению к приемо-сдаточным секциям: прямоточные и

тупиковые.

Децентрализованная

складская система предусматривает хранение полуфабрикатов и технологической

оснастки непосредственно на складах, расположенных на производственных

участках. Такие системы чаще всего используют в производственных системах,

построенных по предметному принципу.

Централизованная

складская система состоит из единого материального склада, с которого

полуфабрикаты поступают непосредственно на технологическое оборудование без

промежуточного хранения на производственном участке. Такую систему используют

преимущественно при незначительных сроках и объемах хранения полуфабрикатов.

Комбинированная

складская система предусматривает наличие центрального цехового склада и

складов на производственных участках. Такие системы чаще всего применяют при

технологическом принципе построения производства, так как они обладают большими

гибкостью и вместимостью складирующих устройств.

В

комплектовочных складах комплектуют транспортную партию в соответствии с

плановым заданием; эти склады разделяются на склады, выдающие комплекты полуфабрикатов

одного наименования, и склады, выдающие комплекты полуфабрикатов разных

наименований.

Принцип

построения складской системы выбирают исходя из экономических соображений, а проектирование

ее выполняют с учетом расположения накопителей на производственных участках,

годового грузопотока в цех, нормативного запаса грузов, общего числа

наименований грузов, одновременно хранящихся на складе, и числа групп подобных

грузов в номенклатуре. К основным направлениям при проектировании складской

системы следует отнести использование автоматизированных кранов-штабелеров,

высотных стеллажей, унифицированной тары, специальных погрузчиков.

Построение

любой складской системы начинается с разработки технологического процесса складирования,

который состоит из следующих этапов: приемки грузов, размещения и хранения их,

отпуска груза со склада.

В

процессе приемки грузов в механосборочных цехах осуществляются следующие

основные операции: разгрузка на приемную площадку; проверка соответствия фактически

поступивших грузов по наименованию и количеству; проверка качества грузов; подготовка

транспортной партии (установка на спутники, укладка в поддоны, в кассеты и т.

п.); перемещение грузов в отделение консервации (при необходимости); введение

сведений о по ступивших грузах в базу данных.

В

процессе размещения и организации хранения грузов предусматриваются следующие

технологические операции: определение свободных мест хранения; перемещение

транспортной партии к соответствующей ячейке на складе; укладка на постоянные

места хранения; хранение; введение информации о расположении каждого груза.

Отпуск

грузов включает в себя следующие операции: перемещение грузов соответствующих наименований

в зону комплектования; подготовку производственных комплектов; перемещение

груза на участок расконсервации (при необходимости); перемещение производственных

комплектов и хранение их на приемо-сдаточной секции склада; погрузку на

транспортную систему; выдачу информации о готовности к транспортированию соответствующего

производственного комплекта.

При

разработке технологических процессов складирования следует рассмотреть вопрос

возможности совмещения ряда операций во времени (например, при подготовке

транспортной партии могут одновременно осуществляться укладка в ячейки

стеллажа, подготовка производственных комплектов и перемещение грузов на

приемо-сдаточную секцию), а также сокращения числа операций в соответствии с

конкретными производственными условиями (например, отсутствие операций по

консервации и расконсервации полуфабрикатов на складе сокращает две - четыре

операции перемещения).

В

общем случае складская система с учетом технологического процесса выполнения

складских работ имеет следующую структуру: автоматизированный склад в цехе и на

участках для хранения полуфабрикатов, готовых изделий и технологической

оснастки, приемо-сдаточные секции, отделение сборки и разборки технологической

оснастки, отделение установки и съема полуфабрикатов, отделение мойки и

консервации технологической оснастки, накопители у технологического

оборудования.

3.2

Основные параметры складской системы. Классификация автоматических складов

Склады

проектируют за одну стадию (рабочий проект) или за две стадии (проект и рабочая

документация). Рабочий проект склада выполняют обычно за два этапа. На первом

этапе определяют техническую возможность и экономическую целесообразность основных

технологических, конструктивных и объемно-планировочных решений складской

системы, а на втором разрабатывают рабочие чертежи склада.

Расчет

основных параметров складской системы начинают с выбора нормы запаса хранения (таблица

4).

Зная

норму запаса хранения в днях, определяют запас хранения соответствующей группы грузов

(т) по формуле

Si=(Q´n)/365

где Q – годовое поступление соответствующих грузов, т;

n - запас хранения заготовок, в днях.

При

выборе основных параметров складской системы необходимо учитывать характеристики

грузов - габаритные размеры, геометрическую форму, массу, подверженность

повреждениям, необходимость пространственной ориентации при хранении и перемещении,

а также строительные характеристики здания. В зависимости от перечисленных

характеристик определяют тип, количество и параметры складского оборудования в

соответствии с технологическим процессом переработки грузов, количеством

перерабатываемого груза и периодичностью его поступления и отправления.

Таблицам 4. Нормы запаса

хранения

|

Склад |

Запас хранения днях для производства |

|

|

поточного |

непоточного |

|

|

Склад заготовок: |

|

|

|

крупные отливки и поковки |

1—3 |

8—15 |

|

средние и мелкие отливки и поковки |

0,5—5 |

12—20 |

|

Промежуточный склад: |

|

|

|

крупные отливки и поковки |

3 |

10—15 |

|

средние и мелкие отливки и поковки |

3 |

12—20 |

|

Склад готовых деталей: |

|

|

|

крупные детали |

0,25—4 |

7—10 |

|

средние и мелкие детали |

0,5—5 |

15—20 |

|

Склад готовых узлов: |

|

|

|

крупные узлы |

0,25—4 |

7—10 |

|

средние и мелкие узлы |

0,5—4 |

12—15 |

|

Склад комплектующих изделий: |

|

|

|

крупные изделия |

1—2 |

5—7 |

|

средние и мелкие изделия |

3—4 |

5-7 |

|

Примечание. К крупным изделиям t относятся изделия массой свыше |

||

Выбор

типа и параметров производственной тары является одним из первых этапов

проектирования складской системы, так как посредством тары увязывается между

собой номенклатура перерабатываемых грузов, определяются интенсивность

грузопотоков, условия транспортирования и изготовления изделий, а также

основные параметры самой складской системы. К производственной таре относят

поддоны, кассеты, спутники и специальную тару. При выборе или конструировании

производственной тары следует стремиться к ее унификации (по габаритным

размерам и направляющим элементам, используемым при транспортировании).

Увязка

тары с внешними и внутренними грузопотоками должна выполняться посредством

лучшего заполнения транспортных средств, т. е. путем увеличения объема

транспортной партии и обеспечения бесперевалочного процесса транспортирования и

складирования грузов. Увеличение транспортной партии может быть достигнуто

путем компактного размещения грузов в производственной таре, а также

контейнерной перевозки грузов. , Поддоны классифицируют следующим образом: по

назначению универсальные (для грузов широкой номенклатуры) и специальные (для

определенного наименования грузов); по конструкции ящичные, стоечные и плоские;

по материалу металлические и пластмассовые. Габаритные размеры колеблются от

150×200 до 1600×1200 мм, предусматриваются даже поддоны длиной до

Используемые

в механосборочном производстве поддоны чаще всего имеют специальные ножки,

позволяющие не только устойчиво стоять на полу, но и перемещаться по

транспортной системе. Кроме того, высота и конструкция ножек позволяют

подхватывать поддон вильчатым погрузчиком. В таре подобного типа груз может

перемещаться на транспортных системах большинства конструкций, в том числе и на

подвесных конвейерах с автоматической погрузкой и выгрузкой. Помимо поддонов

коробчатой формы, используют тару со съемными и открывающимися стенками, каркасную,

ящичную и др.

В

ряде случаев для транспортирования крупногабаритных изделий применяют

платформу, установленную на ножках, или палеты (сменные столы станков). Мелкие

изделия типа крепежных нормалей, арматуры хранят и транспортируют в таре

безножек, но с окном в передней стенке, через которое вынимают изделия.

Доставка

скомплектованных деталей для сборки и мелких полуфабрикатов для механической

обработки, а также их хранение могут быть осуществлены с помощью магазинов типа

кассет.

Потребное

число единиц производственной тары на складе рассчитывают по формуле

zтi=Si/ cтi

где Si - запас хранения груза

соответствующего наименования, т;

cтi - средняя грузоподъемность тары, т.

Средняя

грузовместимость

cтi = qku,

где q - максимальная грузовместимость данного

типа тары, т;

ku - 0,2 ... 0,85 — коэффициент использования данного

типоразмера тары по грузоподъемности.

Число

спутников рассчитывают исходя из выбранного режима работы автоматизированного

производства. В практике этот расчет часто производят, учитывая необходимость

обеспечения работы автоматизированного участка или цеха в течение двух малолюдных

смен и наличие запаса спутников с установленными заготовками еще на одну смену,

что объясняется необходимостью работы автоматизированного производства в последующие

сутки Помимо того, на складе должен быть как минимум суточный запас спутников

для изготовления изделий новых партий, т. е.

zc=( z1+ z2)´kз

где - z1 число спутников составляющих суточное задание;

z2-

число спутников для выполнения задания на следующие сутки;

kз

– коэффициент запаса, учитывающий неодинаковую продолжительность операций, kз =1,1.

В

ряде случаев принимают z1= z2.

Число

спутников для выполнения суточного задания можно рассчитать по формуле

где Сп – число многоцелевых станков, принимаем

равным числу станков на участке;

nP – число рабочих дней в году;

tср – средняя продолжительность одной детале-операции, ч.

Рисунок 8. Классификация

автоматических складов по типам

оборудования

3.3

Накопители на производственном участке

Накопительная

система на производственных участках предназначена для размещения в ней задела

полуфабрикатов с целью обеспечения равномерной загрузки технологического

оборудования. Вместимость накопительной системы должна обеспечивать высокий коэффициент

загрузки основного оборудования при колебаниях продолжительности выполнения

операций технологического процесса и интервалов времени

поступления полуфабрикатов на производственный участок. Таким образом,

чем значительнее будут колебания указанных параметров, тем больше должна быть

вместимость накопительной системы.

В

качестве накопителей могут быть использованы межоперационная транспортная

система, стеллажи, поворотные столы, бункеры, накопительные ячейки и т. п.

Рисунок 9 - Бункер-накопитель

Полуфабрикаты

могут размещаться в накопителях двумя способами: навалом и в ориентированном

состоянии. В ориентированном состоянии полуфабрикаты размещают в кассетах,

поддонах или спутниках. Устройства, принимающие кассеты и поддоны, разделяют на

шиберные, дисковые и координатные столы. Устройства, в которых полуфабрикаты

находятся навалом, могут ориентировать полуфабрикаты контактным и бесконтактным

способами. Контактные устройства бывают вибрационные или с активным ворошением.

Вибрационные устройства бывают вибробункерные и вибролотковые, а устройства с

активным ворошением разделяют на шиберные и дисковые. Бесконтактные устройства

могут быть электромагнитными и пневматическими.

Бункерные

устройства (дисковые, секторные, вибрационные и т. д.) осуществляют штучную

выдачу в транспортную систему ориентированных полуфабрикатов. Для межоперационных

заделов изделий простейшей формы применяют бункеры с шиберной подачей (рис. 9);

от электродвигателя 1 через редуктор 8, кривошип 7 и шатун 6

возвратно-поступательное движение передается плоскому шиберу 5. Шибер

воздействует на кольца 4 в бункере 3 и направляет их в щель, образованную

стенкой 2 и шибером 5. По наклонному дну 9 кольца поступают к выходному окну 11.

Для устранения сводов, образуемых кольцами между стенкой бункера и дном 12,

перед выходным окном 11 на шибере закрепляют подпружиненную собачку 10, которая

непрерывно разрушает образующиеся своды и позволяет кольцам по лотку 12 поступать

в штанговый подъемник. Требуемая вместимость пристаночных накопителей, предназначенных

для приема ориентированных полуфабрикатов, может быть обеспечена путем

установки различного числа оперативных ячеек. планок и смещения упора.

В

производственном процессе накопители могут выполнять следующие функции:

- принимать

изделия с предыдущего технологического оборудования и не выдавать их на последующее

(работа на накопление);

- выдавать

полуфабрикаты на последующее технологическое оборудование и не принимать с предыдущего

(работа на расход);

- принимать

полуфабрикаты с предыдущего технологического оборудования и посылать их на последующее,

т. е. работать напрямую, причем прием и выдача могут осуществляться различными

темпами при меняющейся производительности оборудования.

Вследствие

различия производительности основного оборудования в производственной цепочке

также необходимо устанавливать накопители. Например, накопители большой

вместимости располагают между механообрабатывающим и термическим оборудованием,

поскольку механообрабатывающее оборудование часто работает в две смены, а

термическое — непрерывно.

В

поточном производстве накопители практически не устанавливают между технологическим

оборудованием, обычно их размещают в начале и в конце поточной линии, а также

между участками линии.

Схема

функционирования накопителей зависит от способов транспортирования изделий, их

числа и номенклатуры. Типовые схемы функционирования накопителей приведены на

рис. 10. Схему, показанную на рис. 10, а, используют в тех случаях, когда вместимость

участка конвейера 1 между технологическим оборудованием (ТО) 2 достаточна для

обеспечения необходимого задела. При недостаточной вместимости используют дополнительно

встроенные накопители кольцевого типа (рис. 10, б), тупикового типа (рис. 10,

в) и комбинированного типа (рис.

Рисунок 10 - Типовые схемы

функционирования накопителей

Оборотные

заделы, доставляемые межоперационной транспортной системой 4, размещают в

пристаночных накопителях, и при необходимости они автоматически выдают и

принимают полуфабрикаты с загрузочной позиции 3. Схемы, показанные на рис. 10,

б—г, позволяют подавать полуфабрикаты на загрузочную позицию в любой заданной последовательности,

однако схемы, приведенные на рис. 10, б, в, удовлетворяют указанному требованию

только при использовании межоперационной транспортной системы, а комбинированная

схема позволяет это выполнить благодаря циркуляции полуфабрикатов в накопителе.

Повышение вместимости накопителей может быть достигнуто путем установки

специальных магазинов или выполнения накопителей в несколько рядов (рис.

10, г).

3.4

Компоновка и планировка автоматизированных складов

Для

выполнения компоновочно-планировочных решений необходимо, в первую очередь,

определить общую площадь, занимаемую складской системой. Она включает в себя:

- площадь, занимаемая автоматизированным складом

в цехе и на производственных участках;

-

площадь, занимаемая приемосдаточными секциями;

- площадь,

занимаемая отделением сборки и разборки технологической оснастки,

-

площадь, занимаемая отделением установки и съема полуфабрикатов;

- площадь, занимаемая отделением мойки и

консервации технологической оснастки;

- площадь,

занимаемая накопителями.

Критерием

выполнения компоновочно-планировочных решений является мощность грузопотока,

минимальное значение которого позволит сократить затраты на транспортирование

полуфабрикатов, повысить коэффициент использования технологического

оборудования и мобильность всей производственной системы.

Принятие

компоновочно-планировочного решения складской системы зависит от типа и

характера производства, производственной

программы выпуска продукции,

типов транспортных средств,

строительной части производственного корпуса и других факторов.

По

признаку направления материальных потоков относительно зон хранения к зонам

изготовления изделий различают следующие виды планировочных решений: радиальные,

линейные, Т-образные, замкнутые (кольцевые), вертикальные и комбинированные.

Радиальная

планировка предусматривает передачу полуфабриката от склада, расположенного на

производственном участке или в цехе, к оборудованию, находящемуся вокруг зоны

хранения. Подобные решения целесообразно использовать в производственных

системах, имеющих раздельные входные и выходные материальные потоки.

Линейная

планировка характеризуется расположением технологического оборудования вдоль

зоны хранения. Планировку такого типа используют при незначительном количестве

технологического оборудования и ограниченных площадях, что характерно для

условий реконструкции производства.

При

Т-образной планировке одна или несколько трасс транспортных средств перпендикулярны

к зоне хранения. Такой тип планировки позволяет рационально использовать

производственную площадь, без значительных затрат наращивать производственную

мощность за счет удлинения или увеличения числа линий. На рис. 11, а приведен

пример решения такого типа планировки.

Кольцевой

тип планировки характерен замкнутой трассой движения транспортных средств и

расположением зоны хранения вдоль этой трассы. Такой тип планировки часто

применяют при использовании нескольких транспортных средств на одной трассе. Пример

данного планировочного решения приведен на рис. 11, б, где зона хранения 3 вытянута

по отношению к транспортной трассе, по которой движутся робокары 2, доставляющие

полуфабрикаты к накопителям 4, расположенным у технологического оборудования 1.

Рисунок 11 - Варианты

планировочных решений складской системы:

а — Т-образная; б — кольцевая

В

вертикальных планировках зоны хранения и транспортирования расположены на

разных уровнях с вертикальной передачей грузов от склада к технологическому

оборудованию.

Комбинированные

планировочные решения позволяют обеспечить максимальную гибкость, минимальные

транспортные грузопотоки и компактность при разнообразном расположении

производственного оборудования.

При

проектировании автоматизированного склада возможны две схемы планировочных

решений: тупиковая и сквозная. При тупиковой схеме приемо-сдаточная секция

склада находится с одной стороны по отношению к зоне хранения и входные и

выходные грузопотоки совмещены, а при сквозной — приемная секция расположена с

одной стороны, сдаточная — с другой.

В

производственных системах с незначительным грузопотоком (до 3 тыс. т/год) целесообразно

использовать автоматические склады, построенные по тупиковой схеме, что

объясняется следующими преимуществами: лучшим использованием приемо-сдаточной

секции вследствие концентрации работ; повышением производительности штабелирующего

оборудования в зоне хранения грузов благодаря сокращению порожних рейсов;

возможностью рационального размещения грузов в стеллажах в соответствии с их оборачиваемостью.

Для

складов со значительным грузопотоком (свыше 3—4 тыс. т/год на каждую секцию с

одним стеллажным краном-штабелером) рекомендуется использовать сквозную

планировку с разделением входных и выходных грузопотоков. При этом следует учесть,

что сквозная планировка требует увеличенного транспортного пути из условия

обеспечения возможности двустороннего выхода штабелирующего устройства для

приема и выдачи грузов, разворота или перехода из одного проезда в другой при

многосекционных складах.

При